Устройство для непрерывного формования армированного рулонного материала шиповидного профиля

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистичвских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено 18. 01. 80 (21) 2871894/23-05 (51) М. Кл.

В 29 6 5/00 с присоединением заявки РЙ

Ркуаарстеаеый кееитет

СССР ав делан иэебретений

N атхрытяй (23) ПриоритетОпубликовано 15,05.82 Бюллетень М18

Дата опубликования описания 15.05.82 (53) УДК678.057..94(088.8) Б.В. Федоров, Э.В. Цыбин, Е.М. Компанец и Г.Н. Симонов (72) Авторы изобретения (71 ) Заявитель (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ

АРМИРОВАННОГО РУЛОННОГО МАТЕРИАЛА

ШИПОВИДНОГО ПРОФИЛЯ

Изобретение относится к устройствам для непрерывного формования армированного пластика с двухсторонней шиповидной поверхностью из рулонного материала, предварительно пропитанного связующим, например стеклоткаS ни, и может быть использовано в машиностроительной промышленности.

Известно устройство для формования армированного рулонного материала в виде гофр, включающее отпуск1О ной механизм, транспортирующие валки и формующие гофры транспортеры, расположенные друг на другом (13 .

Однако известное устройство не обеспечивает Формование шиповидного

lS профиля.

Наиболее близким к изобретению по технической сущности является устройство для непрерывного формо—

20 вания полимерного материала шиповидного. профиля, включающее смонтированные на раме систему верхних и нижних барабанов с Формующими гребнями, рас"

2 положенными по обе стороны формуемого материала с возможностью взаимного внедрения, и средства нагрева 12).

Однако известно устройство не обеспечивает качественного формования профиля из-за утонения или да же разрывов материала.

Целью изобретения является повышение качества формования профиля.

Поставленная цель достигается за счет того, что в устройстве, включающем смонтированные на раме систему верхних и нижних барабанов с формующими гребнями, расположенными по обе стороны. Формуемого материала с воэможностью взаимного внедрения, и средства нагрева, барабаны кинематически связаны между собой посредством сидящих на их осях зубчатых колес, взаимодействующих через пары паразитных шестерен, соединенных между собой двуплечим коромыслом, имеющим точку качания, совпадающую с полюсом их зацепления, и с осями баоабанов

Работа устройства осуществляется 55 следующим образом.

Предварительно пропитанная связуюющим стеклоткань в виде ленты разо-

3 92? 5 посредством качающегося рычага, причем нижние барабаны установлены с возможностью перемещения по высоте в пазах поворотного корпуса.

Кроме того, первый по ходу транспортирования материала барабан выполнен с круговым гребнем.

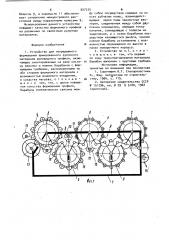

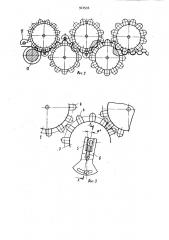

На фиг. 1 показана схема устройства; на фиг. 2 — схема формования профиля; на фиг. 3 — узел регули- 1о ровки положения нижнего барабана на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - схема кинематического соединения верхних и нижнего барабанов. !5

Устройство состоит из рамы 1, на которой верхние 2 и нижние 3 бара. баны с формующими гребнями 4 смонтированы в два этажа так, что угол охвата их обрабатываемой лентой сос- 20 тавляет не менее 90 . Верхние бараба. ны 2 закреплены на раме неподвижно.

Нижние барабаны 3 установлены в сферических подшипниках 5, последние смонтированы в цилиндрических отверс. 25 тиях корпуса 6. Сферические подшипники 5 позволяют перемещать нижний барабан 3 без опасения заклинить вал барабана 3. Упор 7 служит для перемещения сферического подшипника 5 вдоль цилиндрического отверстия поворотного корпуса 6. Для синхронного привода всех барабанов 2 и 3 последние связаны кинематической цепью, состоящей из зубчатых колес

8, закрепленных на барабанах. 2 и 3, i и паразитных колес 9, сидящих на пальцах 10, соединенных двуплечим коромыслом 11 и связанных качающим ся рычагом 12 с барабанами 2 и 3.

Рычаг 12 имеет возможность качаться вокрус осей барабанов 2 и 3, а двуплечее коромысло 11 — вокруг своей средней точки, совпадающей с полюсом зацепления паразитных колес 9.

На раме 1, кроме того, закреплен, холостой барабан 13, являющийся первым и имеющий сплошной круговой гребень. Барабан 13 имеет возможность изменять межцентровое расстояние между барабаном 2. Система барабанов приводится во вращение от привода 14. Между барабанами установлены нагреватели 15.

35 4, гревается нагревателем 15, расположенным на входе, и пропускается в рабочий зазор между холостым барабаном 13 с круговым гребнем и верхним барабаном 2 с формующими гребнями 4 (см..фиг. 2). На этом переходе обрабатываемая лента 16 приобретает продольные гофры, высота профиля которых регулируется перемещением барабана 13. Продольный гофр на начальном этапе необходим для создания резерва стеклоткани в поперечном направлении для формовки шиповидной поверхности на последующих переходах. Прежде чем попасть в следующий рабочий зазор лента 1:6 дополнительно разогревается нагревателем 15. В рабочем зазоре .между формующими гребнями 4 первой пары барабанов 2 и 3 происходит формование шипа в виде шарового сегмента, боковая поверхность которого равна боковой поверхности шипа изделия.

Перед следующим рабочим зазором лента снова разогревается нагревателем 15. В рабочем зазоре между формующими гребнями 4 второй пары барабанов 2 и 3 шипу(шаровому сегменту) придается более выпуклая форма, т.е, получается шаровой сегмент с меньшим радиусом и большей высотой, но с той же боковой поверхностью. Затем этот участок ленты снова разогревается нагревателем 15 и снова попадает в рабочий зазор, где шаровой сегмент снова формуется до образования заданного профиля. Ilocтепенное формование шиповидного профиля позволяет, таким образом, изготавливать профиль из волокнистых материалов, например, пропитанной . связующим стеклоткани, имеющих малое относительное удлинение. Рабочий зазор формующих гребней 4 регулируют изменением межцентровых расстояний между нижним барабаном 3 и смежными с ним верхними барабанами

2 путем перемещения сферических подшипников 5 в отверстиях поворотных корпусов 6 и поворотном корпуса

6 на угол f (см. фиг ° 3 и 4) °

Изменение межцентрового расстояния между барабанами 2 и 3 не нарушает кинематическую цепь (см.фиг 5), так как рычаг 12 обеспечивает сохранение межцентрового расстояния между зубчатым колесом 8 и паразитными

5 9275 колесом 9, а коромысло ll обеспечивает сохранение межцентрового расстояния между паразитными колесами 9.

Использования данного устройства повышает качество формуемого профиля из различных по свойствам рулонных материалов. формула изобретения

1. Устройство для непрерывного формования армированного рулонного материала шиповидного профиля, включающее смонтированные на раме систе- iS му верхних и нижних барабанов с формующими гребнями, расположенными по обе стороны формуемого материала с возможностью взаимного внедрения, и средства нагрева, о т л и ч а ю - щ щ е е с я тем, что, с целью повышения качества формования профиля, барабаны кинематически связаны меж35 6 ду собой посредством сидящих на их осях зубчатых колес, взаимодействующих через пары паразитных шестерен, соединенных между собой двуплечим коромыслом, имеющим точку качания, совпадающую с полюсом их зацепления, и с осями барабанов посредством качающегося рычага, причем нижние барабаны установлены с возможностью перемещения Ilo высоте в пазах поворотного корпуса.

2. Устройство по п.l, о т л и— ч а ю щ е е с я тем, что первый по ходу транспортирования материала барабан выполнен с круговым гребнем.

Источники информации, принятые во внимание при экспертизе

Сорочишин А.Г. Стеклопластики.

М., Изд. литературы по строительству, 1964, с. 115.

2. Авторское свидетельство СССР и 151796, кл. В 29 G 5/00, 1 962 (прототип).

927535

A-Я

Составитель М, Осип. ва

Редактор Л. Тюрина Техред Т. Иаточка

Корректор А. Ференц филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 310б/20 Тираж 673 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5