Вулканизационный дорн

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалнстичесник

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

««927543 (6I ) Дополнительное к ввт. свид-ву (22)Заявлено 10. 05. 78 (21) 2613555/23-05 с присоединением заявки М (23) Приоритет

Опубликовано 1 5 . 05. 82 . Бтоллетень Рв 18

Дата опубликования описания 15. 05.82 (51) M. Кл.

В 29 H 5/18

В 29 С 1/ I2

В 29 Н 3/08 (53) УДК 678.057 (088.8) (ееударстеснный квинтет

СССР ае делам нзебретеннй н отнрытнй

А.Н. Веткин, В.Н. Оборин, Н.Г. Бекин, В.Г --Балясников, А.А. Комаров, А.С. Лыкин и И.И.Дмитр в т - <

<.

Ярославский политехнический институ

F Lii (72) Авторы изобретения (71) Заявитель (54) ВУЛКАНИЗАЦИОННЫ11 ДОРН са.

Ци = m с

Изобретение относится к изготовле» нию полых изделий из полимерных материалов и может быть применено для изготовления покрышек литьем под давлением в пресс-форму.

Известен вулканизационный дорн, содержащий эластичную диафрагму, закрепленную бортами в соосно установленных дисках, и помещенный в образованную эластичной диафрагмой и тю дисками полость заполнитель, имею щий металлический сплав (1) .

Использование в известном дорне заполнителя из материала с постоянным удельным весом приводит к утяже1$ лению дорна, увеличению мощности вспомогательных устройств при установке дорна в пресс-форме, подготовке дорна к работе.

Цель изобретения - уменьшение ве30

Поставленная цель достигается тем, что в заполнитель введены шарики из материала по удельному весу меньшего металлического сплава и химически инертного к последнему.

Таким образом, согласно изобретению заполнитель представляет собой физически неоднородную смесь, использование которой позволяет снизить не только вес, но и энергетические затраты на расплавление заполнителя.

Пусть имеется объем у = 1 л, заполненный металлическим сплавом. Его необходимо нагреть до температуры

t0 = 20 С до температуры плавления

160 С и полностью расплавить.

Сплав содержит 413 олова, 451 свинца и 143 висмута.

Количество тепла, необходимое для нагрева сплава до температуры плавления, определяется по следующему выражению

927543

2,9868 .) 0,0427

5,1030 С) 0,0304

1,3720

0,02 2

Масса олова mð„, Теплоемкость co„, Масса свинца ид, Теплоемкость с, Масса висмута гц„, Теплоемкость си бис кг ккал/ (кг кг ккал/(кг кг ккал/кгн = (,„ 0 + гЪ6 с,4 с) (t« t ) = 45,164 ккал

n„„= г1 ° (., (2) где с . — теплота плавления вещества, Теплота плавления олова gz» ккал/кг i4,4 свинца gQ, ккал/Kl 5,5 висмута g „,, ккал/кг 12,4 () =ц .g +щ .д, +mg д„, = 43,01+28,0665+17.,0128=88)0893 ккал.

Теплота на нагревание шариков равна г „= m c (t -t,) Для плавления данного количества сплава требуется количество тепла, определяемое по выражению

Сумма выражений (1) и (2) дает лскомую величину количества тепла

Я = („, + Олл (З)

01= 14,164+88,0893=133,2533 ккал.

Теперь заполним имеющийся объем

1 л алюминиевыми шариками.Оставшееся пространство между шариками заполняется сплавом.

Для упрощения рассуждений вписываем шар в куб с единичной стороной.

В этом случае объем, занимаемый шаром, составляет 52,4i объема куба.

На самом же деле каждый шарик контактирует одновременно с двенадцатью шариками, т.е. он должен вписываться в правильный двенадцатигранник. В этом случае процент объеме занимаемого шариком еще больше. Теплота, необходимая для нагрева системы шарик-сплав, до температуры плавления сплава t» определяется как сумма количества теплоты, затраченной на нагревание сплава и шариков. где c, — теплоемкость алюминия =

= 0,2155 ккал/кг С;

42,658 ккал.

Теплота нагрева сплава составляет 47,6i от вычисленной ранее

21,498 ккал; 0„,= 64,456 ккал.

Однако плавиться только сплав, причем до момента полного расплавления температура системы не повышается, т.е. нет расхода энергии на

2$ нагревание шариков.

На п.павление сплава требуется также 47,6i теплоты от вычисленной для случая заполнения объема одним только сплавом. Я„ = 0,476 ккал; зо 0„„, = 41,9305 ккал.

Общее количество тепла составляОг Он + Q»ã 106 0865

Таким образом, получается экономия тепловой энергии, равная 20,38ã..

Для случая применения шариков, изготовленных из цинка, экономия тепловой энергии составляет 32,154.

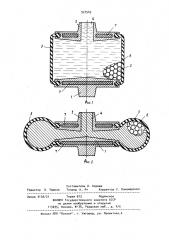

На фиг. 1 и 2 показан предлагаемый дорн, в исходном и рабочем положениях, продольный разрез.

Вулканизационный дорн содержит соосно расположенные и подвижные в продольном направлении диски 1 и 2, эластичную диафрагму 3, закрепленную концами в последних. В диске 2 выполнено отверстие 4 для подачи заполнителя (шариков 5 и металлического расплава 6) в полость, образованную эластичной диафрагмой и дисками. В дисках имеются электрические нагреватели 7. Последние могут быть установлены также и в эластичной оболочке. Г!арики 5 выполнены из материала, обладающего повышенной теплопроводностью, например алюминия. В диапазоне рабочих температур вулканизационного дорна шарики не меняют агрегатного состояния и энергоемкость. ного к последнему.

30 Источники информации, принятые во внимарие при экспертизе

1. Патент Франции 1У 2005116, кл. B 29 Н 17/00, опублик. 1969 (прототип).

5 9275 формы. Кроме того, материал шариков химически инертный по отношению к металлическому расплаву.

Расплав 6 имеет теммературу затвердения в соответствии с технологическими параметрами литья, большую или равную температуре вулканизации.Эластичная диафрагма 3 выполнена из теплостойкой резины, например, на основе бутилкаучука или другого аналогичного материала.

Подготовка вулканизационного дорна к работе осуществляется следующим образом.

Через отверстие 4 внутрь вулка- 15 низационного дорна подаются под давлением заполнитель (шарики и металлический сплав), ",меющий температуру, равную или оольшую температуры плавления сплава. 3а счет 20 нагревателей 7 дорн предварительно прогревается до температуры, равной температуре заполнителя. Одновременно с подачей заполнителя произ водится продольное перемещение одно- 2s го из дисков 1 и 2. При этом наруж ный профиль оболочки 3 приобретает конфигурацию, соответствующую внутреннему профилю отливаемой покрыш- " ки, что обеспечивается шаблонами (условно не показаны). Фиксирование конфигурации дорна в этом положении производится путем подачи в полости шаблонов хлдоагента (воды).

43 6

После затвердевания расплава дорн приобретает необходимую жесткость, которая достигается за счет исключения подвижности системы: шарики затвердевший расплав. Подготовленный таким образом дорн размещается в литьевой форме, в которой отливается и вулканизуется покрышка.

Таким образом, выполнение вулканизационного дорна согласно изобретению позволяет снизить его вес и

Формула изобретения

Вулканизационный дорн, содержащий эластичную диафрагму, закрепленную в соосно установленных дисках, и помещенный в образованную эластичной диафрагмой и дисками полость заполнитель, имеющий металлический сплав, отличающийся тем, что, с целью уменьшения веса, в заполнитель введены шарики из материала по удельному весу меньшего металлического сплава и химически инерт927543

z.2

Составитель Л. Хорова

Редактор Л. Тюрина Техред А. Ач Корректор У. Пономаренко

Заказ 3130/21 Тираж 673 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений. и открытий

113035 Москва, N-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4