Барабан для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз, Советскин

Социапистичесиин

Республик

% (6l ) Дополнительное к авт. синд-ву (22) Заявлено 06. 04- 79 (21) 2749886/23-05 с присоелинениент заявки М (23) П риоритет

Опубликовано 15. 05.82. Бюллетень М18

Дата опубликования описания 15. 05. 82 (53)M. Кл.

В 29 Н 17/16

Государстанный квинтет

СССР ию делам изебретений н открытий (53) УДК 678. 054:

:678.065 (088. 8) В

А.И. Хомяков, М.И. Степкин, Ñ1.ф.. ронштейн.;"-Ю.И. Кармацкий, В.П.. Митькин и В.B. Калина. (72) Авторы изобретения (7I) Заявитель 54) 6АРА6АН AIIR C60PKN OOKPbIIJEK

ПНЕВМАТИЧЕСКИХ ШИН

Изобретение относится к шинной промышленности, в частности к барабанам для сборки покрышек пневматических шин.

Известен барабан для сборки покрыS шек пневматических шин, содержащий смонтированные на приводном валу радиально раздвижные секторы,- образующие рабочую поверхность барабана, о механизм радиального разведения секторов, выполненный в виде концентрично смонтированных на приводном валу и подвижных вдоль него поршней и системы рычагов, шарнирно связанных од-,, ним концом с поршнями,а другим - с секторами. Для складывания секторов имеются пружины Pl) .

Недостатком этого устройства является. то, что оно не обеспечивает равномерного разжима барабана, так кант наличие в нем двух независимых поршней не обеспечивает синхронного разжима секторов.

Известен также барабан для. сборки покрышек пневматических шин, содержащий смонтированные на приводном валу радиально раздвижные секторы, образующие рабочую поверхность барабана, механизм для радиального сведения секторов и механизм для радиального разведения секторов,выполненный в виде кольцевого пневмоцилиндра, поршень которого концентрично смонтирован на приводном валу, и системы рычагов, шарнирно связанных с секторами и поршнем 12 .

Недостатком данного барабана является то, что он имеет нерациональный, большой расход сжатого воздуха, подаваемого в пневмоцилиндр для радиального разведения секторов барабана, а также для их сведения, т.е. для разжатия барабана и его сжатия.

Это происходит потому, что как для разжатия так и для сжатия барабана подается одинаковое количество сжатого воздуха. Однако при сборке покоы3 92755 шек на таком барабане усилие для разжатия барабана необходимо иметь во много раз больше, чем для его сжатия, так как при раэжиме барабана необходимо преодолеть большое сопротивление резинокордного браслета собираемой покрышки. Это влияние реэинокордного браслета увеличивается при увеличении числа слоев корда и размеров собираемых покрышек. 1О

Кроме этого, при больших габаритах сборочного барабана, где требуется значительное усилие для разжатия барабана, компановка его с одним поршнем становится неконструктивной и ба- 1з рабан имеет большой вес, т.е. для его изготовления требуется большой расход металла.

Цель изобретения — упрощение конструкции барабана для повышения на- рр дежности его работы.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем смонтированные на приводному ва- И лу радиально раздвижные секторы, образующие рабочую поверхность барабана, механизм для радиального сведе- . ния секторов и механизм для радиального разведения секторов, выполнен- зв ный в виде кольцевого пневмоцилиндра, поршень которого концентрично смонти- рован на приводном валу, и системы рычагов, шарнирно связанных с секторами и поршнем, механизм для радиаль- З ного сведения секторов выполнен в виде дополнительного кольцевого пневмоцилиндра, концентрично смонтирован- ного на приводном валу, причем отношение диаметра пневмоцилиндра для радиального разведения секторов к диаметру дополнительного пневмоцилиндра для радиального сведения секторов выбрано в пределах 1,2-3.

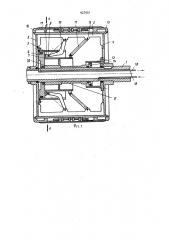

На фиг. 1 изображен предлагаемый барабан, общий вид; на фиг. 2сечение А-А на фиг.1; на фиг. 3 барабан в разжатом состоянии.

Барабан содержит смонтированные на приводном валу 1 радиально раздвижные секторы 2, образующие рабочую поверхность барабана, фланцы 3 и 4 и механизм для радиального разведения секторов 2, выполненный в виде кольцевого пневмоцилиндра 5, закрепленного на фланце 3. Его поршень 6 концентрично смонтирован на приводном валу 1. К поршню 6 крепится цилин1 4 дрическая обечайка 7 с проушинами

8, в которых посредством осей 9 шарнирно смонтированы рычаги 10 и

11, вторые концы которых посредством осей 12 шарнирно связаны с сектора- ми 2. Торцы секторов 2 установлены подвижно в направляющих пазах выполненных на фланцах 3 и 4. Оси 9 и 12 рычагов 10 и 11 образуют шарнирный параллелограмм для обеспечения разжатия и сжатия секторов 2 без перекосов. Барабан снабжен механизмом для радиального сведения секторов 2, выполненным в виде дополнительного кольцевого пневмоцилиндра 13 с поршнем 14, концентрично смонтированным на приводном валу 1. Пневмоцилиндр 13 крепится к фланцу 4. Поскольку усилие разжима барабана при сборке покрышек значительно больше, чем при его сжатии, то пневмоцилиндр 5 выполняется большим диаметром, чем пневмоцилиндр 13. Отношение диаметра пневмоцилиндра 5 к диаметру пневмоцилиндра 13 выбрано в пределах 1,2-3. На секторах 2 смонтированы заплечики 15 и 16 и накладки 17.

Для подвода сжатого воздуха в пневмоцилиндр 5 в приводном валу 1 установлена трубка 18, а в пневмоцилиндр 13 - трубка 19. Поршень 6 снабжен ступицей 20, а поршень 14 ступицей 21.

Работа устройства осуществляется следующим образом.

Для разжима барабана подают сжатый воздух по трубке 18 в левую полость пневмоцилиндра 5, а из правой полости пневмоцилиндра 13 по трубке

19 сбрасывают давление сжатого воздуха, в результате чего поршень 6 пере-. мещается вправо и перемещает обечайку 7, которая через проушины 8 и оси

9 воздействует на рычаги 10 и 11, которые радиально раздвигают секторы 2. При перемещении поршня 6 он воздействует ступицей 20 на ступицу

21 поршня 14, который также перемещается вправо. По окончании разжима барабана поршни 6 и 14 занимают крайнее положение.

Для сжатия барабана подают сжатый воздух по трубке 19 в правую полость пневмоцилиндра 13, а из левой полости пневмоцилиндра 5 по трубке 18 сбрасывают давление сжатого воздуха. Во время сжатия барабана поршень 14 перемещается влево и, воз927551

5 действуя на ступицу 20 поршня 6, перемещает его влево и, воздействуя .через рычаги 10 и 11, складывает секторы 2. По окончании сжатия барабана поршни 6 и 14 занимают крайнее левое положение. Далее цикл повторяется.

Предложенный барабан для сборки покрышек пневматических шин позволяет экономично расходовать сжатий 0, воздух при его работе, т.е. уменьшает расход сжатого воздуха, обеспечивая при этом качественную сборку по-. крышек за счет сохранения четкого и равномерного разжима барабана. 15

Конструкция барабана позволяет получить необходимые и разные усилия для разжатия барабана " для его сжатия, при этом для сжа ия барабана обеспечивается получение значительно 2О меньших усилий, чем для разжатия,что в свою очередь не вызывает черезмерных перенапряжений в деталях барабана, улучшает работоспособность барабана и повышает его долговечность работы. Предложенный барабан позволяет более конструктивно выполнить его компановку, уменьшить его вес и снизить расход металла, что очень важно при проектировании барабанов, 30 имеющих большие размеры.

Предложенный барабан разработан для осуществления дальнейшего совершенствования сборочных станков, с целью повышения их надежности и расширения ассортимента собираемых покрышек на прогрессивных разжимных сборочных барабанах.

Формула изобретения

Барабан для сборки покрышек пневматических шин, содержащий смонтированные на приводном валу радиально раздвижные секторы, образующие рабочую поверхность барабана, механизм для радиального сведения секторов и механизм для радиального разведения секторов, выполненный в виде кольцевого пневмоцилиндра, поршень которого концентрично смонтирован на приводном валу, .и системы рычагов, шарнирно связанных с секторами и поршнем, отличающийся тем, что, с целью упрощения конструкции барабана для повышения надежности его работы, механизм для радиального сведения секторов выполнен в виде дополнительного кольцевого пневиоцилиндра, концентрично смонтированного на приводном валу, причем отношение диаметра пневмоцилиндра для радиального разведения секторов к диаметру дополнительного пневмоцилиндра для радиального сведения секторов выбрано в пределах

1,2-3 °

Источники инФормации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

4Г 179465, кл. 8 29 Н 17/16, 1962.

2. Авторское свидетельство СССР

N 514732, кл. 8 29 H 17/16, 1974 прототип).