Устройство для раскладки шпал на железнодорожном полотне

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < >927885

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

CoIos Севетскик

Социалистические

Республик (61) Дополнительное к ввт. сеид-ву (22) Заявлено 27.0+.80 (21) 2947067/29-1 1 с присоединением заявки ЭЙ (23) Приоритет (5I)M. Кл.

Е 01 В 29/05

5Ьеударетакваый квинтет

СССР ве делам кэобретеннв и вткрытвй

ОпУбликовано 15.05.82. бюллетень М 18 (5З) ЩК g25.144. 5(088. 8) Дата опубликования описания 18.05.82

П. Н. Шибанов, В. Н. Коротков и Ю. М. Хренников (72) Авторы изобретения

Бентральное конструкторское бюро тяжелых путевых машин (7() Заявитель (54) УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ

HA ЖЕЛЕЗНОДОРОЖНОМ ПОЛОТНЕ

Изобретение относится к устройствам для раскладки шпал при капитальном ремонте или при укладке железнодорожного пути.

Известна машина для укладки шпал, содержащая транспортер для подачи шпал

5 к месту укладки и укладчик шпал с транспортера на балласт $1), Недостатком этой машины является

1О то, что положенный в основу его работы циклический метод подачи шпал с возвратно-поступательным движением механизма опускания шпал на балласт не дает возможности получить требуемой производительности.

Известно также устройство для раскладки шпал на железнодорожном полотне, содержашее шасси, на раме которого смонтированы конвейер для подачи шпал

20 и приводной ротор, выполненный из дисков,,жестко соединенных осью, и захваты для шпал, равномерно размещенные по окружности дисков t 2) .

Недостатком этого устройства является ограниченная скорость вращения ротора. При повышении скорости вращения до требуемого уровня. шпалы под действием инерционных сил сдвигаются с поддерживающих захватов, что приводит к заклиниванию ротора или перекосу шпал в пути и требует дополнительных затрат труда. Указанная машина ненадежна в эксплуатации и малоэффективна.

Бель изобретения — повышение эффективности устройства.

Указанная цель достигается тем, что устройство снабжено дополнительным ротором с захватами для шпал, установленным на раме шасси между. конверйером и приводным ротором параллельно последнему, и криволинейными направляющими, охватывающими приводной ротор спереди по ходу движения устройства, при этом оси укаэанных роторов связаны между собой синхронизируюшим механизмом, все указанные захваты для шпал выполнены в виде ячеек, форма которых иа

92788 приводном роторе соответствует поперечному сечению шпал, причем ширина каждой ячейки этого ротора превышает ширину шпал, а форма ячеек на дополнительном роторе соответствует углу между нижней и боковой поверхностями шпал.

Кроме того, ось приводного ротора кинематически связана с катками шасси, а укаэанная связь осей роторов выполнена в виде мальтийского механизма, 10

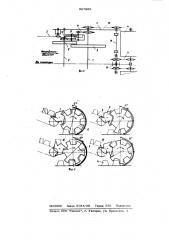

На фиг. 1 изображено предложенное устройство, вид сбоку; на фиг. 2 - кинематическая схема устройства для раскладки шпал, вид сверху; на фиг. 3схема работы устройства, 15

Устройство для раскладки шпал содержит установленную иа шасси 1 раму 2, на которой смонтированы конвейер 3 для подачи шпал 4 и устройство для их раскладки. 20

Это устройство содержит криволинейные. направляющие 5, приводной ротор 6, выполненный из дисков, жестко соединенных осью 7, на которых выполнены равномерно размещенные по окружности 2$ ячейки по форме йоперечного сечения шпал, причем ширина каждой ячейки больше ширины шпал. Между конвейером 3 и ротором 6 смонтирован на раме 2 дополнительный ротор 8, диски которого з0 также соединены осью 9 и имеют ячейки, соответствующие по форме углу между нижней и боковой поверхностями шпал,. причем оси роторов 6 и 8 связаны между собой приводом 10, состоящим из цепной передачи 11, зубчатой передачи

12 и мальтийского механизма 13.

5 4 укладывает каждую очередную шпалу в соответствующую ячейку ротора 6.

Вращаясь вместе с ним, шпала heремещается по криволинейным направляющим и опускается на балласт, когда ее скорость практически равна нулю, а ротор 6, продолжая вращение и поступательное перемещение с постоянной скоростью благодаря приводу 15, выходит иэ контакта с лежащей на балласте шпалой.

При постоянной скорости вращения ротора 6 связанный с ним ротор 8 вращается циклично, что обеспечивается мальтийским механизмом 13, входящим в привод 10.

За цикл укладки одной шпалы (пово- . рот ротора 6 на одну ячейку) ротор 8 неподвижен 50% отого времени. Последовательность одного цикла раскладки шпал показана на фиг. 3 (положения 1- IV о через 15 при шести ячейках на роторе 6).

Предложенная форма захватов ротора 6 позволяет фиксировать раскладываемые шпалы в процессе их перемещения, что исключает перекос шпал. Ротор 8 с приводом 10 обеспечивают надежность передачи шпал с кбнвейера в ячейки ротора 6, причем шпала входит до упора в захваты ротора 8 в момент его покоя.

Предложенное устройство позволит обеспечить надежность и производительность раскладки шпал до 1500 м/ч.

Формула изобретения

Ось 7 ротора 6 кинематически связана с катками 14 шасси 1 приводом 15 для синхронизации скорости вращения ротора со скоростью поступательного перемещения машины.

Привод 15 состоит из цепных передач 16 и 17, карданных валов 18 и механизма 19 перемены передаточного отношения, которым устанавливают требуемую эпюру шпал.

Конвейер 3 снабжен приводом, обеспечивающим своевременную подачу шпал

50 к устройству для их раскладки, например, гидравлическим приводом (не показан).

Устройство работает следующим образом.

Шпалы 4, расположенные вплотную друг к другу на конвейере 3 подаются к захватам ротора 8, который, вращаясь от ротора 6 посредством привода 10, 1. Устройство для раскладки шпал на железнодорожном полотне, содержащее шасси, на раме которого смонтированы конвейер для подачи шпал и приводной ротор, выполненный из дисков, жестко соединенных осью, и захваты для шпал, равномерно размещенные по окружности дисков, отличающееся тем, что, с целью повышения эффективности, оно снабжено дополнительным ротором с захватами для шпал, установленным на раме шасси между конвейером и приводным ротором параллельно последнему и криволинейными направляющими, охватывающими приводной ротор спереди по ходу движения устройства, при этом оси указанных роторов связаны между собой синхронизирующим механизмом, все указанные захваты для шпал выполнены в виде ячеек, форма которых на приводном роторе соответствует поперечному сече2. Устройство по и. 1, о т л и ч а ющ е е с я тем,.что ось приводного ротора кинематически связана с катками

5 927885 6 нию шпал, причем ширина каждой ячейкй шасси, а указанная связь осей роторов этого ротора превышает ширину шпал, а выполнена в виде мальтийского механизма. форма ячеек на дополнительном роторе Источники информации, соответствует углу между нижней и бо- принятые во внимание при экспертизе ковой поверхностями шпап. 1. Акцептованная заявка ФРГ

¹ 2349778, an. 19a 29/06, 27.06.74.

2. Авторское свидетельство СССР

¹ 727.724, кл. Е 01 В 29/05, 24. 12.77 (прототип) .