Реактор для проведения каталитических процессов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ЫЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски»

Социалистически»

Реслублии (и)929200 (61) Дополнительное к авт. саид-ву (22) Заявлено 21. I 1 80 (21) 3006592/23-26 с присоединением заявки №вЂ” (23) Приоритет

Опубликовано 23 . 05 . 82. Бюллетень ¹ 1 9

Дата опубликования описания 25.05.82 (5l)M. Кл.

В 01 Т 8/04

Госуаарствкииый комитет ао авлаи иавбрете»и» и открытий (58) УАК66.097 (088. 8) (72) Авторы изобретения

Л. И, Баркар, И. И. Алиева, В. А. Иазух

В. M. Лукьяненко, Н. А. Николаев и P. 3 (7I) Заявитель (54) РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСК4Х

ПРОЦЕССОВ

Изобретение относится к реакторам для проведения каталитических процессов, в частности к реакторам каталитического окисления азота до двуокиси азота.

Известны аппараты для проведения реакции каталитического окисления азота. Процесс, образования окислов азота идет в них при температуре до

900 С, давлении до 10 атм в присутст-. вии платинового катализатора, например платиновой сетки, устанавливаемой во фланцевом разъеме между верхней и нижней частью реактора (1 ).

Однако платиновая сетка через

3-4 недели работы отравляется каталитическими ядами и требует замены; приходится останавливать реактор, сбрасывать давление и, приподняв верхнюю часть реактора, вынуть отработанную и вставить новую. сетку.

Опыт работы показывает, что на подобную замену требуется 2-3 сут работы, / причем убыток за каждые сутки простоя составляет 20 тыс. руб.

Известен реактор, вертикальный корпус которого имеет встроенную поперечную камеру, внутри которой размещены съемная рамка с контактной сеткой и толкатели для перемещения рамки.

При замене контактной сетки в по" перечной камере создается давление, 1О верхняя часть реактора приподнимается, кассета высвобождается и выталкивается второй кассетой, вдвигаемой с помощью винтовых толкателей. После этого верхняя часть реактора опус15 кается, рамка с сеткой эажимается, а давление в поперечной камере сни>кается. Такая конструкция должна обеспечивать замену контактных сеток без

20 остановки химического процесса и без снижения давления в реакторе (2 ).

Однако современные реакторы каталитического окисления представляют собой аппараты больших размеров, ос3 92920 нащенные многочисленной технологической и контрольной аппаратурой. Практически невозможно обеспечить подъем верхней части реактора без освобождения его штуцеров от подводящих трубо- 5 проводов. Высокое давление в системе не позволяет выполнить элементы трубопроводов гибкими. Подъем верхней части реактора требует снижения давления и остановки процесса. 1о

Недостатком известных реакторов кроме того, является необходимость остановки процесса и частичной разработки реактора при периодической замене катализатора, а следовательно, потери производительности реактор рв °

Цель изобретения - повышение производительности реактора путем остановок на замену катализатора.

zo

Поставленная цель достигается тем, что в реакторе, включающем корпус с технологическими штуцерами и разделяющую его поперечную камеру, в которой помещен катализатор, поперечная каме- д5 ра состоит иэ трех секций, разделенных перегородками, в которых установлены запорные устройства, причем торцовые стенки средней секции камеры выполнены перфорированными, и полость О заполнена гранулированным катализатором, а боковые секции имеют штуцера для соединения с ситемами подачи свежего и отбора отработанного катализатора.

Целесообразно уставновленные в перегородках запорные устройства выполнять в виде пневмоуправляемых клапанов.

4О

Такое выполнение реактора позволяет производить замену гранулированного катализатора беэ остановки прицесса. Полная замена катализатора в реакторе. может быть осуществлена за 45

20-30 с. При этом полость реактора непрерывно заполнена взвешенным катализатором, что гарантирует контакт с ним реакционной массы и, следовательно, не снижает качественных показателей. За счет исключения остановок на замену катализатора производительность реактора значительно возрастает. Кроме того, несколько упрощается конструкция реактора, 55 снижается его металлоемкость и повышается надежность работы за счет отсутствия фланцевого разъема.

0 4

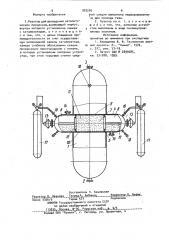

На чертеже представлен предлагаемый реактор.

Реактор включает вертикальный корпус 1 со штуцерами входа 2 газов и выхода 3 газов. В средней части корпуса размещена поперечная камера

4, разделенная перегородками 5 на три секции 6-8.

Торцовые стенки 9 и 10 средней секции 7 выполнены перфорированными, а полость секции заполнена-гранулированным катализатором 11, размер гранул которого превышает диаметр или ширину щелей перфорации. Перегородки 5 имеют отверстия, перекрывае-.. мые запорными клапанами 12, которые управляются с помощью пневмоприводов

13. Боковые секции камеры 6 и 8 имеют штуцера 14 и 15 для подачи свежего и отбора отработанного катализатора и краны 16 для соединения с баллонами 17 высокого давления. Корпус 1 и секции 6 и 8 оснащены манометрами 18.

Реактор работает следующим образом.

В корпусе создается необходимое давление и температура, и исходные газы подают через штуцер 2. Проходя через перфорированные стенки 9 и 10 средней секции камеры, поток газов псевдоожижает находящийся внутри нее катализатор, контактирует на его поверхности и удаляется через штуцер.

3. Когда .ресурс катализатора истекает, полость, секции 7 заполняют свежим катализатором, для чего открывают пневмоклапаны 12 и приоткрывают краны 16, создавая в системе перепад давлений Р1, Р> и Р>, где Р— давление в секции подачи свежего катализатора, Р - давление в реакторе, Р> давление в секции отработанного катализатора. При этом засасываемый в секцию 6 свежий катализатор, поступая затем в секцию 7, вытесняет отравленный катализатор в секцию 8, а оттуда в емкость отработанного катализатора, откуда периодически забирается на регенерацию (на чертеже не показано).

После заполнения секции 7 свежим катализатором краны 16 и клапаны 12 перекрываются. Весь процесс замены ката.— лизатора осуществляется в течение

20-30 с без остановки основного процесса. Ориентировочно годовой экономический эффект составляет 300 тыс.руб на один реактор для каталитического окисления азота до двуокиси азота.

5 929200 6 формул а изобрете ни я (ней секции выполнены перфорированнычи для прохода Газа.

1. Реактор для проведения каталити- 2. Реактор по и. 1, о тл ичаюческих процессов, включающий корпус, ц и и с я тем, что, запорные устройвнутри которого установлена камера ства выполнены в виде пневмоуправ; с катализатором, о т л и ч а ю щ и й- ляемых клапанов. с я тем, что, с целью повышения про- Источники информации, иэводительности за счет осуществле- . принятые во внимание при экспертизе ния непрерывной замены катализатора, 1. Атрощенко В. И. Технология азоткамера снабжена образующими секции <о ной кислоты. M., нХимия", 1970, поперечными перегородками с окнами, с. 21", рис. YI-10. в которых установлены запорные устрой- 2 . Патент СНА 11 2899285, ства, при этом торцовые стенки сред- кл. 23-288, 19 9.

Составитель Н. Кацовская

Р актоо В. Иванова Техреду А. Бабинец Код ектор О. Билак

Заказ 3356/9 Тираж 577 Подписное

ВНИИПИ Государственного комитета СССР! по делам изобретений и открытий

11)ОЯ Иосква Ж-Я Раушская наб. д. 4Д

Филиал RRR "Патент, г. Ужгород, ул. Проектная,