Способ изготовления профилированных кольцевых изделий

Иллюстрации

Показать всеРеферат

Союз Советск мн

Социапистмчесиих

Республми

ОП ИСАЙИ-Е

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (>929290 (61) Дополнительное к авт. свид-ву (22)Заявлено 02.06.80 (2!) 2975293/25-27 (533M. Кл.

В 21 Н 5/00 с присоединением заявки М (23) Приоритет—

3Ьеудеретеенны11 квинтет

CCCP но делам наееретеннй и етнрытнй

Опубликовано 23.05,82. Бюллетень М 19

Дата опубликования описания 23.05.82 (53) УДК 621 ° 834 (088. 8) К. Н. Богоявленский, О. И. Баранков, В. Н. Востров и В. В. Лапин (72) Авторы изобретения

1 :йети,,.

Ц flkg. „„ кии фюцнц т с

Ленинградский ордена Ленина политехнич им. М. И. Калинина (7I ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ

КОЛЬЦЕВЫХ ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания внутренних и наружных зубчатых профилей.

Известен способ накатывания внутренних и наружных зубчатых профилей посредством трех зубчатых валков при осевой подаче заготовки относитель .о инструмента $1).

Недостатками способа являются низкая производительность, раскатка кольцевой заготовки и незаполнение металлом вершин зубьев у торцов заготовки.

Наиболее близким к предлагаемому по технической сущности и достигае1S мому результату является способ изготовления профилированных кольцевых изделий, при котором кольцевую заготовку подают в зону обработки вво20 дят в контакт ее внутреннюю поверхность с наружной поверхностью рабочих инструментов и осуществляют накатывание с одновременным фиксировакием инструментов в радиальном и тангенциальном направлениях эталонным кольцом соосным заготовке (2).

Однако указанным способом можно накатывать зубчатую поверхность только на внутренней поверхности кольцевых заготовок, что не обеспечивает высокой производительности.

Кроме того, зубчатая поверхность на наружных поверхностях кольцевых заготовок, работающая впоследствии в контакте с внутренней зубчатой поверхностью, которая накатывается соответственно другим инструментом, не может. иметь полного соответствия, так как погрешности изготовления суммируются.

Цель изобретения — повышение производительности и качества изделий.

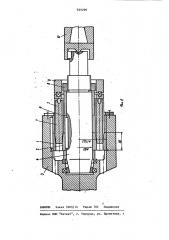

Поставленная цель достигается тем, что согласно способу изготовления профилированных кольцевых иэделий, при котором кольцевую заготовку подают в зону обработки, вводят в кон0 ф рон станка. Ось 4 с надетыми на нее заготовкой 2 внутренним диаметром

80 мм и калибром 6 устанавливается концентрично в обойму 3 и поджимает ся задней бабкой 10. Заготовка 2 и калибр 6 закрепляются гайкой 8. При вращении патрона станка со скоростью

45 об/мин осуществляется одновременное перемещение накатников 5 со скоростью 0,5 мм/с с помощью упора 9,@ закрепленного на продольном суппорте станка. Рабочий ход накатников 50 мм.

Время накатывания 100 с.

Накатывались зубчатые кольца планетарного механизма с мелким модулем„

Длинные режимы реализованы в лабораторных условиях на станке, неприспособленном для заданного процесса.

При использовании специализированного оборудования время накатывания сократится в 2-3 раза. При этом компенсируется погрешность изготовления каждого зубчатого колеса.

Формула изобретения

Способ изготовления профилированных кольцевых изделий, при котором кольцевую заготовку подают в зону об.работки, вводят в контакт ее внутреннюю поверхность с наружной поверхностью рабочих инструментов и осуществляют накатывание с одновременным фиксированием инструментов в радиальном и тангенцнальном направлениях эталонным кольцом, соосным заготовке, отличающийся тем, что, с целью повышения производительности и качества изделий, в зону накатывания подают одновременно две концентрично расположенные с зазором кольцевые заготовки, рабочие инструменты вводят в зазор между кольцевыми заготовками и одновременно с контактом каждого рабочего инструмента с внутренней поверхностью наружной заготовки осуществляют его контакт с наружной кольцевой поверхностью внутренней заготовки, дополнительно осуществляя фиксацию всех рабочих инструментов в радиальном и тангенциальном направлениях вторым эталонным кольцом, которое располагают соосно внутренней кольцевой заготовке.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

Р 249160, кл. В 21 Н 5/02, 12 ° 10.67.

2. Авторское свидетельство СССР

У 181032, кл. В 21 Н 5/00, 06.06.63 (прототип).

3 92929 такт ее внутреннюю поверхность с наружной поверхностью рабочих инстру,ментов и осуществляют накатывание с одновременным фиксированием инструментов в радиальном и тангенциальном направлениях эталонным кольцом, соосным заготовке, в зону накатывания подают одновременно две концентрично расположенные с зазором кольцевые

1 заготовки, рабочие инструменты вводят 1я в зазор между кольцевыми заготовками и одновременно с контактом каждого рабочего инструмента с внутренней поверхностью наружной заготовки осуществляют его контакт с наружной коль- 1 цевой поверхностью внутренней заготовки, дополнительно осуществляя фиксацию всех рабочих инструментов в ра- диальном и тангенциальном направлениях вторым эталонным кольцом, которое располагают соосно внутренней кольцевой заготовке.

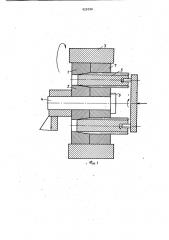

На фиг. 1 и 2 изображен токарный винторезный станок, иллюстрирующий предлагаемый способ.

2$

Одновременное накатывание зубча« тых поверхностей наружного 1 и внутреннего 2 колец механизма осуществляется следующим образом. Заготовка наружного кольца 1 вставлена в обойму 3. Заготовка внутреннего кольца 2 одевается на ось 4.

Накатывание зубчатых поверхностей осуществляется накатниками 5, которые о помещены в кольцевой зазор между калибрами 6 и 7, зубчатая поверхность которых имеет геометрию готовых колец.

При вращении вместе с обоймой Наружного калибровочного кольца осуществляется одновременное осевое перемещение накатников, в результате чего осу40 ществляется накатывание поверхностей наружного и внутреннего колец. При. этом могут быть реализованы две схемы — схема с неподвижными заготовкой внутреннего кольца и внутренним калибровочным кольцом и схема с неподвижными наружным калибровочным кольцом и заготовкой наружного кольца.

Способ требует применения заготовок, изготовленных по 2 классу точности.

Пример. Способ реализован на токарном винторезном станке 1Е61М (фиг. 2). Обойма 3 с закрепленными в..ней заготовкой 1 наружным диаметром

170,2 мм и толщиной стенки 8,2 мм и калибром 7 устанавливается в пат