Способ получения пустотелых деталей и матрица для его осуществления

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетскик

Социалистических

Респубики (и)929292 (6I ) Дополнительное к авт. свид-ву— (SI )M. Кл.

В 21 J 5/00

В 21 К 21/14 (22) Заявлено 28. 10. 80 (21) 2998087/25-27 с присоединением заявки М (23) Приоритет—

3ЪеударетааиныЯ ItoNNTof

СССР лв делам каабретенкЯ и откриткЯ

Опубликовано 23. 05. 82. Бюллетень М 19

Дата опубликования описания 23. 05. 82 (533 Уд К 621. 735 (088.8) Ф. С. Ковалев, Ю. Н. Верзилов, Г. . цов, В. М. Мирошниченко и !О. В. рпичников с. к (72) Авторы изобретения

Ростовский-на-Дону научно-исслед9вательский институт технологии машиностроения (7I ) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛЫХ ДЕТАЛЕЙ И МАТРИЦА

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для выдавливания полостей и может быть использовано для получения изделий типа стаканов с фасонной боковой поверхностью.

Известен способ закрытой штамповки пустотелых деталей из сплошных заготовок, при котором заготовку помещают в штамп и .прошивнем воздействуют lO на ее центральную часть, осуществляют прошивку до образования перемычки, которая на следующей операции (переходе) подвергается просечке и экспандированию (1!. тб

Недостатком данного способа является то, что после просечки перемычки образуются заусенцы, что приводит к изготовлению сложного дорогостоящего инструмента или дополнительной операции по зачистке заусенцев.

Наиболее близким к предлагаемому является способ изготовления полых деталей, заключающийся в том, что по мещают в матрицу заготовку и последовательно осуществляют осадку (калибровку), промывку и пробивку отверстия в донной части с последующей механической обработкой фаски на отверстии наружной поверхности дна заготовки12).

К недостаткам способа относится то, что поверхность среза получается с большой шероховатостью и искаженными геометрическими размерами, а также то, что заусенец, образующийся на наружной поверхности дна заготовок при пробивке отверстия, ухудшает качество и геометрию поверхности полости при нарезании внутренней резьбы из-sa перекосов, возникающих при установке в приспособление с базированием на дно.

Кроме того, образование заусенцев способствует налипанию отхода на пуансон.

Цель изобретения — повьппение качества обработки.

3 92929

Эта цель достигается тем, что согласно способу .получения пустотелых деталей, заключающемуся в установке заготовки в полость штампа и осуществлении последовательно осадки, про-.. мывки и пробивки до образования в донной части отверстия, одновременно с пробивкой формуют фаску на наружной донной части детали вдоль линии среза отхода. 1О

При этом для осуществления предложенного способа предложена матрица, содержащая режущую часть в виде сопряженных конического и цилиндрического поясков и снабженная формующим кольцевым выступом, выполненным на ее торце в виде клинового ребра с внутренней конусной поверхностью, пе« реходящей в конический режущий поясок.

В процессе прижима заготовки к матрице и внедрении пуансона в толщину дна происходит вдавливание клинового .выступа матрицы в дно заготовки с внешней стороны вдоль наружной конфигурации пуансона. При этом происходит вытеснение металла заготовки к режущим кромкам и создание напряженного состояния объемного сжатия, что предопределяет чистовую пробивку с улучшенным качеством поверхности среза и беэ образования заусенцев.

В матрице с кольцевым выступом и режущей частью, выполненной двухступенчатой, состоящей из цилиндрического пояска и конусного,при проталкивании отхода через режущую часть возникают дополнительные деформации отхода, вызывающие увеличение его размеров по мере выхода из цилиндрического пояска, что обеспечивает съем отхода с пуансона при обратном ходе.

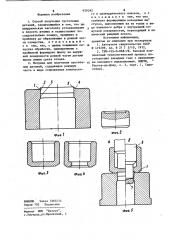

На фиг. 1 схематически изображена матрица; на фиг. 2-4 - технологические переходы изготовления детали; на фиг. S — схема пробивки отверстия с

4$ одновременным получением фаски на нем с наружной стороны детали.

Матрица содержит кольцевой выступ

1, конусный режущий поясок 2, сопряженный с цилиндрическим пояском 3.

Кольцевой выступ 1 имеет форму клинового ребра с наружной 4 конусной поверхностью и внутренней 5. Угол конусности наружной поверхности 4 и его высота определяется углом и высотой фаски отверстия, обеспечивающей исклюI чение образования заусенца по контуру отверстия.

2 4

Конусность наружной поверхности 4 находится в пределах 30-60о, а внут- ренней поверхности 5-2-7о.

Конусный режущий поясок 2 матрицы является продолжением внутренней конусной поверхности 5, выступа I и предназначен для предотвращения образования скалывающих трещин с нижней стороны дна заготовки. его конусность зависит от физических свойств (предала текучести, предела прочности, твердости) обрабатываемого материала.

Пример. Осаженную и проши-, тую заготовку, например накидную гайку, дном устанавливают на кольцевой выступ матрицы револьверным диском многопозиционного штампа (не показано).

Внутрь заготовки вводя пуансон

6, который своей утолщенной частью центрирует заготовку относительно матрицы. При достижении, рабочим торцом пуансона 6 дна заготовки, на последнем начинается вдавливание металла заготовки кольцевым выступом 1 вдоль наружной конфигурации пуансона

6 с внешней стороны и при достижении определенного противодавления со стороны матрицы происходит вдавливание пуансона 6 в заготовку с ее внутренней стороны(положение а). При дальнейшем нагружении пуансона 6 отделяемый материап перемещается по конусной поверхности 5, режущему коническому пояску 2, и при исчерпывании пластичности металла заготовки проис. ходит срез отхода 7 по всей толщине дна и проталкивание его через цилиндрический поясок 3 режущей части матрицы (положение б).

При этом отход 7 подвергается дополнительной деформации. Затем обратным ходом пресса выводят пуансон 6 из полости матрицы и заготовки. При этом отделение отхода 7 от пуансона

6 происходит за счет расклинивающих сил между отходом 7 и цилиндрическим пояском 3 матрицы.

После этого деталь удаляют и цикл повторяется.

Использование предложенного спо> соба, по сравнению с известным, реализуемого с помощью предлагаемой матрицы для получения пустотелых деталей позволит повысить качество обработки, а также снизить трудоемкость изготовления и расход металла за счет лик.видации операции снятия фаски.

Формула изобретения

9292

Фиа4

Фыа Х

1. Способ получения пустотелых деталей, заключающийся в том, что-цилиндрическую заготовку устанавливают в полость штампа и осуществляют последовательно осадку, прошивку и пробивку до образования в донной части отверстия, о т л и ч а ю щ и й— с я тем, что, с целью повышения ка- lp чества обработки, одновременно с пробивкой формируют фаску на наружной поверхности донной части детали вдоль линии среза отхода.

2. Матрица для получения пустотелых деталей, содержащая режущую часть в виде сопряженных коническоВНИИПИ Заказ 3365/14

Тираж 702 Подписное

Филиал ППП "Патент", г.ужгород,ул.Проектная, 4

92 го и цилиндрического поясков, о т л и ч а.ю щ а я с я тем, что она снабжена формирующим кольцевым выступом, выполненным на ее торце в виде клинового ребра с внутренней конусной поверхностью, переходящей в ко. нический режущий поясок.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

В 419289, кл. В 21 3 5/10, 1972., 2. TPM-105-0-068-78. Типовой комплексный технологический процесс изготовления накндных гаек с применени" ем холодного выдавливания. НИИТМ, Ростов-на-Дону, с. 5, черт. 1, (прототип).