Устройство для прессования изделий из порошка

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических Республик

O Il И С А H И Е ()929325

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6t) Дополнительное к авт. свид-ву И 761142 (22) Заявлено 05. 05. 80 (21) 2919918/22-02 (51) Я К а с присоеаинением заявки М

В 22 F 3/02

В 30 В 15/02 ЬФудаРстеенный кемнтет (23) П риоритет

Опубликовано 23 ° 05 82 Бюллетень №19

Дата опублико=-ания описания 23.05.82 (53) УДК621.762. .4.04(088.8) ее аелеи нэабретеннй и аткеытнй (72) Авторы изобретения

С. И. Степанов, В. П. Булоусова и Н. И. Поко (7I ) Заявители

Вологодский политехнический институт и Государственный подшипниковый завод Р (54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

ИЗ ПОРОШКА

Изобретение относится к порошко- вой металлургии, а именно к устройствам для прессования изделий из порошка, и может быть использовано

1 во всех областях машиностроения для изготовления деталей со сложным профилем, в частности для изготовления фасонного инструмента — дисковых и стержневых круглых профильных резцов из твердых сплавов и быстрорежуто щих сталей.

По основному авт.св. If761142 из1 вестно устройство для прессования изделий из порошка, включающее матрицу, выполненную в виде подвижных

15 формующих элементов, привод, зажимающие плиты, кольцевой сборный пуансон, кольцевой пуансон-выталкиватель, дополнительные приводы и центральный стержень, причем каждый формующий

20 элемент установлен с возможностью радиального перемещения и индивидуально соединен с одним из приводов, каждая из плит выполнена с центральным отверстием и установлена в горизонтальной плоскости, стержень установлен в отверстии нижней плиты, а сборный пуансон — в отверстии верхней плиты (1).

Недостатком известного устройства является то, что прессование производится с постоянной скоростью, а это не позволяет получить оптимальную плотность прессуемого порошкового материала и использовать установку для прессования различных порошков, так как каждый порошковый материал имеет оптимальную скорость прессования, при которой получается высокая плотность заготовок и хорошие эксплуатационные свойства деталей.

Цель изобретения - обеспечение возможности .регулирования скорости уплотнения порошка.

Поставленная цель достигается тем, что устройство для йрессования изделий из порошка снабжено гидрав 0

3 92 . лической системой регулирования скорости перемещения формующих элементов матрицы, причем система выполнена в виде регулятора потока, установленного на выходе каждого гидроцилиндра и связанного с его штоком через кулачковый механизм, гидронасоса и золотникового распределителя.

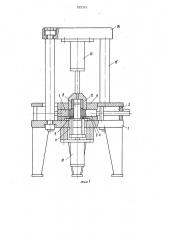

На фиг. 1 представлено устройство общий вид в разрезе, на фиг. 2 и 3 схема гидравлического регулирования скорости движения штока одного из гидроцилиндров.

Устройство смонтировано на станине 1 в виде массивной круглой плиты на опорах. На станине установлены шесть радиально расположенных рабочих гидроцилиндров 2, стянутых резьбовыми шпильками между плитой 3 и станиной 1, 9325 4 сос 23, бак 24, кулачковый механизм 25 .

Устройство работает следующим образом.

В рабочую полость засыпается порошок через кольцевое отверстие между верхней плитой и нижней кромкой пуансона в его верхнем положении и при отведенных на величину рабочего хода формующих элементах 4. После замыкания верхним пуансоном рабочей полости с порошком выполняется прессование рабочим ходом элементов 4.

При этом золотниковый распределитель 21 включается на рабочий ход штока, соединенного жестко с элементом 4 и жидкость поступает в левую поршневую полость гидроцилиндра

2, а из правой. штокови полости жидкость вытесняется в линию слива, где установлен регулятор 17 давления, выдерживающий постоянным давлеНа штоках рабочих гидроцилиндров установлены формующие элементы 4, которые перемещаются в направляющих между нижней плитой 5, верхней плитой б и направляющими секторами пресс-формы. В центральном ступенчатом отверстии нижней плиты установлен центральный стержень 8, вдоль которого перемещается кольцевой пуансон-выталкиватель 9 с приводом от гидроцилиндра 10 через четыре передающих стержня 11, которые проходят в отверстия основания центрального стержня. В центральное отверстие верхней плиты входит кольцевой верхний сборный пуансон 12, который своим отверстием центрируется на центральном стержне 8. Верхний пуансон имеет привод от гидроцилиндра

13, который смонтирован на траверсе

14 и двух колоннах 15.

Рабочая полость, в которой осуществляется прессование изделия из порошка, образована нижней плитой пресс-формы с центральным стержнем и пуансоном-выталкивателем, шестью формующими элементами и верхней плитой пресс-формы с кольцевым сборным пуансоном. Схема гидравлического регулирования включает .гидроцилиндр

2 со штоком, регулятор 16 потока, состоящий из регулятора 17 давления, регулируемого дросселя 18 с золотником 19 и клапана 20 обратного хода, золотниковый распределитель

21, предохранительный клапан 22, на30

55 ния штока и формующего элемента 4.

При смещении золотника дросселя в другое фиксированное положение coripoтивлейие движению жидкости изменяется, но при постоянном давлении перед дрос селем, что обеспечивается регулятором 17 давления, изменяется величина расхода жидкости, а значит и скорость движения штока, оставаясь постоянной на всем периоде процесса уплотнения порошка.

С целью изменения скорости движения штока в ходе процесса уплотнения порошка на конце штока устанавливается кулачковый механизм 25, который воздействует в процессе движения штока гидроцилиндра на шток золотника 19 дросселя. 18, изменяя его сопротивление, а значит и скорость движения штока гидроцилиндра. При этом клапан обратного хода 20 находится в закрытом положении.

По окончании процесса прессования посредством переключения золотникового распределителя 21 на обратный ход рабочих цилиндров верхний пуансон и формующие элементы 4 отводятся в исходное положение . При этом жидкость от насоса 23 поступает в штоковую полость гидроцилиндров 2 через клапан 20, минуя дроссель 18 и ние перед дросселем при заданном положении золотника 19 дросселя, 25 что обеспечивает постоянное значение расхода жидкости через дроссель, а значит и постоянную скорость движе

929325

25 1. Авторское свидетельство СССР

У761142; кл. В 22 F 3/02, 1978.

5 регулятор 17 давления, что обеспечивает увеличение скорости возврата штока. Изделие выпрессовывается с центрального стержня пуансоном-выталкивателем 9. Затем пуансон-выталки- 5 ватель возвращается в исходное положение. Цикл прессования возобновляется.

Указанная последовательность срабатывания гидроцилиндров обеспечивается автоматически за счет постановки в устройстве концевых выключателей, подающих сигнал на срабатывание в нужной последовательности золотниковых распределителей в гидравлической сети питания.

Применение изобретения позволяет повысить качество прессуемых изделий за счет достижения их оптимальной плотности посредством обеспече- . го ния оптимальных значений скорости прессования, повысить производитель-. ность процесса прессования за счет его автоматизации, производить в устройстве прессование различных порошковых материалов.

Формула изобретения

1. Устройство для прессования изделий из порошка по авт.св. в"761142, отличающееся тем, что, с целью обеспечения воэ" можности регулирования скорости уплотнения порошка, оно снабжено гидравлической системой регулирования скорости перемещения формующих элементов матрицы.

2. Устройство по п.1, о т л и " ч а ю щ е е с я тем, что гидравлическая система регулирования выполнена в виде регулятора потока, установленного на выходе каждого гидро-. цилиндра и связанного с его штоком через кулачковый механизм, гидрона" соса и золотникового распределителя.

Источники информации, принятые во внимание при экспертизе

929325

Составитель Г.Загорская

Техред Т. Маточка Корректор В.Бутяга

Редактор С.Патрушева

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 3368/16 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 415