Способ механической обработки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соватскнк

Социалистические

Республик и>929332 (61) Дополнительное к авт. саид-ву (22) Заявлено 03. 01. 80 (2l ) 2862672/25-08 с присоединением заявки М (23) 0риоритет (5t)М. Кл.

В 23 В 1/00

9кудвретевнны6 комитет

ЕаСР

40 делам нзвбретенкй н втерыткй

Опубликовано 23.05.82.. Бюллетень №19 (53) УДК621 941..1(088. 8) Дата опубликования описания 23.05 82

"- - - ИЭ ффф (72) Авторы изобретения

В.В.Иванов, Ю.П.Тихомиров, С.А.Гулый

Производственное объединение "Невский завод им. В.И.Ленина (7! ) Заявитель (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Изобретение относится к механической обработке материалов с предварительным локальным нагревом зоны обработки для уменьшения механического сопротивления участков материала перед их удалением режущим, например, лезвийным инструментом.

Известен способ обработки металлических деталей. Этот способ механической обработки с предварительным разупрочнением срезаемого слоя плазменной дугой включает вращение заготовки, совмещение опорной точки плазменной дуги с поверхностью резания, осуществляемое вручную, с последующим перемещением режущего инструмента и опорной точки плазменной дуги по обрабатываемой заготовке (1).

Недостатком известного способа является, во-первых, необходимость экспериментального подбора режимов разупрочнения, во-вторых, необходимость постоянной ручной корректиров ки положения опорной точки плазмен"

2 ной дуги на поверхности резания. В итоге исключается возможность автома" тизации процесса плазменно-механи" ческой обработки и, следовательно, резко снижается производительность этого процесса.

Цель изобретения - повышение производительности процесса плазменно-механической обработки.

Поставленная цель достигается тем, что согласно способу, измеряют усилия резания непрерывно в процессе обработки, а положение опорной точки плазменной дуги выбирают в точках наименьших измеренных усилий.

A:

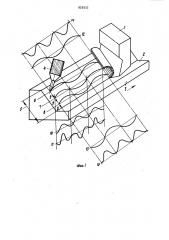

Нефиг. 1 приведена схема иллюст." рирующая предлагаемый способ обработки на примере ограниченного участка поверхности резания; на фиг. 2 - устройство для осуществления предлагаемого способа при осуществлении обработки.

Режущий инструмент (резец) 1, обрабатывающий деталь 2, движется в

9332 4

3 92 направлении 3. Перед резцом установлено раэупрочняющее устройство 4, например в виде плаэмотрона (или электронной пушки), опорная точка плазменной дуги которого совмещена с поверхностью 5 резания.

В процессе обработки опорную точку плазменной дуги от плазмотрона 4 непрерывно перемещают по ширине поверхности 5 резания, например от точки 6 к точке 7, от точки 7 к тачке 8 или от точки 8 к точке 9, т,е. в направлении 3 перемещения поверхности 5 резания, При этом по усилию, воспринимаемому резцом 1, находят положение опорной точки плазменной дуги на поверхности резания и соответственно положение плазмотрона 4 о носительно резца 1, при котором измеренные усилия на резце являются наименьшими.

Автоматизация поиска положения опорной точки плазменной дуги в зоне наименьших усилий достигается тем, что пятну нагрева при перемещении по ширине поверхности резания придают дополнительно колебательное движение с амплитудой меньшей ширины поверхности резания (обычно оказывается достаточно обеспечить амплитуду в 0,01-0,5 ширины поверхности резания — этот предел определяется разрешающей способностью измерительной аппаратурой автоматики).

Если рассмотреть какие-то условно выбранные промежуточные положения (точки 6, 7, 8) плазменной дуги на поверхности 5 резания, то колебания этой точки задают относительно указанных положений в направлении к точке 9, перпендикулярном направлению 3, резания, с заданной частотой, например по синусоидальному закону.

Таким образом, среднее положение пятна нагрева в начальный момент обработки может быть выбрано произвольно. Допустим, что положение точки б является тем средним положением пятна нагрева, при котором обеспечивается минимальная нагрузка на режущий инструмент, тогда при от-. клонении пятна нагрева в любую сторону нагрузка на резец увеличивается, а при колебаниях пятна нагрева нагрузка на резец будет колебаться с .двойной частотой относительно некоторой средней величины 10.

f0

Произведение мгновенных значений отклонения пятна нагрева на срезаемом участке материала от среднего положения 6 и отклонения мгновенного значения нагрузки на резец от средней величины 10 будет представлять собой сумму колебаний однократной и тройной частоты относительно нулевого уровня 11. Средняя по времени величина произведения при этом равна нулю.

При отклонении среднего положения пятна нагрева в какую-либо сторону точек 6 или 8 нагрузка на резец будут уменьшаться при приближении пятна нагрева к положению 7, при этом колебания нагрузки на резец при отклонении в разные стороны имеют противоположные фазы, а частоты этих колебаний совпадают с частотой колебаний пятна нагрева, Произведения мгновенных значений отклонения нагрузки от средней величины 12 (13) при отклонении среднего положения пятна нагрева в сторону 6 (8) и мгновенные значения отклонения места нагрева на срезаемом участке материала представляют собой 14 (15) сумму колебаний двойной частоты и постоянной составляющей, знак которой определяется направлением отклонения среднего положения пятна нагрева от положения, соответствующего минимальной нагрузке на резец, т.е. оптимальному режиму резания.

Отклонение места нагрева на-срезаемом участке может быть рассчитано по измеренным мгновенным значениям отклонения пятна нагрева с учетом временной задержки между моментами нагрева участка материала и его срезанием. Эту задержку легко вычислить по измеренным любым известным методам величинам скорости резания и расстояния между пятном нагрева и резцом.

Устройство, реализующее предложенный способ, .приведено на фиг. 2.

Резец 1, обрабатывающий деталь 2, движется относительно детали 2 s направлении 3. Плазмотрон 4, установленный на фиксированном расстоянии от резца 1, может перемещаться по направляющему пазу 16 и фиксироваться в выбранном положении. Среднее положение пятна нагрева изменяется с помощью привода 17, а вибратор 18 обеспечивает колебания пятна нагрева

5 9293 относительно среднего положения. Кроме того, на обратной стороне резца установлен (прикреплен) тензодатчик

19. Также установлен датчик 20 скорости резания (например тахогенера- 5 тор), вырабатывающий сигнал, пропорциональный величине скорости резания.

Сигнал, пропорциональный скорости резания, с. датчика 20 подается на блок 21 определения времени задержки, 10 осуществляющий операцию деления введенного вручную с устройства 22 ввода постоянного сигнала, пропорционального расстоянию между пятном нагрева и резцом, на сигнал скорости

: датчика 20. Сигнал, пропорциональ ный времени задержки, подается с блока 21 на блок 23, осуществляющий задержку сигнала, пропорционального смещению пятна нагрева. Этот сигнал 26 поступает с блока генератора 24, одновременно управляющего вибратором плазмотрона 18. Блок 23 задержки может быть выполнен по любой известной схеме, например с записью на кольцо 25 магнитной ленты, скорость движения которой регулируется сигналом с блока 21, или с записью в оперативное запоминающее устройство, считывание с которой производится через зВ время, заданное с блока 21.

Задержанный сигнал, характеризующий мгновенное значение отклонения места нагрева на срезаемом в данный момент участке материала, умножаетс gg на сигнал мгновенного значения отклонения нагрузки на резец от средней величины, поступающий с тензо" датчика 19, s блоке 25 умножения.

С выхода блока 25 умножения через 4о

32 фильтр низких частот и усилитель

26 сигнал подается на привод 17, поворачивающий плазмотрон 4 таким образом, что среднее положение пят". на нагрева сдвигается в положение, соответствующее-минимуму абсолютной величины, усредненного по времени фильтром 26 произведения.

Технико-экономические преимущест ва от использования предложенного способа заключаются в повышении производительности процесса обработки за счет оптимизации режима разупрочнения, что особенно важно при, обработке деталей, имеющих упрочненную и неравномерную (литую} структуру, неравномерный припуск (поковки)

Формула изобретения

Способ механической обработки, с разупрочнением срезаемого слоя плазменной дугой, включающий вращение заготовки, совмещение опорной точки плазменной дуги с поверхнос" тью резания и последующее перемещение инструмента с опорной точкой дуги по обрабатываемой заготовке, о тл и ч а ю шийся тем, что, с целью повышения производительности обработки, непрерывно измеряют усилия резания в процессе обработки, а положение опорной точки плазменной дуги выбирают в точках наименьших измеренных усилий.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции И 2125988, кл. 8 23 P 25/00, опублик. 1978.

929332

Составитель И.Агабабов

Техред Т.Иаточка Корректор А.Гриценко

Редактор С.Патрушева

»» ° в»

Филиал РПП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 3369/16 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий °

113035, Москва, Ж-35, Раушская наб., д. 4/5