Установка для сборки и сварки секций трубопроводов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (61) Дополнительное к авт. свид-ву (22) Заявлено 271080 (21 3000162/28 27 (51) h4. Kgl з с присоединением заявки ¹ (23) Приоритет

В 23 К 37/04

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 230582.Бюллетень ¹ 19 t$3) УДК 621, 7g1, .039 (088.8) Дата опубликования описания 230582 (72) Авторы изобретения

В.И.Сопряжинский н A.È.Áóæåíåöêèé

I (71) Заявитель (54} УСТАНОВКА ДЛЯ СБОРКИ И СВАРКИ

СЕКЦИИ ТРУБОПРОВОДОВ

Изобретение относится к сварке, а именно к устройствам для сборки и сварки секций трубопроводов, состоящих из прямолинейных труб и патрубков содержащее смонтированные на общем основании манипулятор с патроном для крепления двупозиционной головки для зажима деталей, поворачивающейся на

90, неподвижный и подвижный люнеты, а также консоль для передвижения сварочной головки 1).

Данное устройство позволяет производить сборку и сварку .секций небольшой длины, кроме того, производительность устройства низка, так как сначала сварку стыка производят путем поворота планшайбы сначала на

90 в одну сторону, а затем на 90о в другую сторону.

Сварной шов получается некачественным и в силу того обстоятельства, что при вращении планшайбы, к кото- . рой прикреплен патрубок, возникает дисбаланс, который ведет к неравномерному вращению планшайбы, а следовательно, к некачественной сваркеИзвестно устройство для сборки и сварки узлов трубопроводов, содержащее подвижную и неподвижную стойки с кольцевыми поворотными люнетами выполненными разъемными и снабженными подвижными в радиальном направлении опорами, кроме того, на каждой стойке с возможностью одновременного встречного перемещения установлены ползуны, снабженные шарнирно закрепленными на них самоустанавливающимися упорами с опорными роликами.

Устройство позволяет вращать собранные детали трубопроводов в одном . направлении, а следовательно, и сварку вести в одном направлении(2).

Однако известное устройство не исключает дисбаланса при сварке трубопроводов с отводами, несмотря на достаточный и равномерный зажим свариваемых деталей.

Известен кантователь для сборки тяжеловесных изделий, содержащий поворотный от привода вал с жесткоприкрепленными к нему кантующими рычагами, причем на валу смонтирован противовес.

Этот кантователь позволяет осуществить плавный разворот изделия(3.}.

Однако он не может быть использован для сборки и сварки секции трубопроводов. . Известна установка для сборки и сварки секций трубопроводов, состо929382 ящих преимущественно из труб с прямыми и изогнутыми участками, содержащая смонтированные на общем основании обоймы с опорными и прижимными роликами, оси вращения которых параллельны, а также устройства для крепления элементов соединительной арматуры и изогн утого участка трубы с механизмами их перемещения f4).

Известное устройство позволяет собрать секции трубопроводов с изогнутыми участками, но не обеспечивает их надежной фиксации в процессе сварки, а также не исключает дисбаланса, что снижает качество сварки.

Цель изобретения — выполнение качества трубопровОдов путем исключения дисбаланса при вращении секций трубопроводов в процессе сварки.

Цель достигается тем, что в установке для сборки и сварки секций трубопроводов, состоящих из труб с прямыми и изогнутыми участками и элементов соединительной арматуры в виде фланцев, содержащей смонтированные на общем основании обоймы с опорными и прижимными роликами, оси вращения которых параллельны, а также устройства для крепления элементов соединительной арматуры и изогнутого участка трубы с механизмами их перемещения, устройство для крепления изогнутого участка трубы выполнено в виде выдвижного штока, корпуса, установленного на выдвижном штоке с возможностью поворота вокруг его ocu силового цилиндра, установленного в полости корпуса соосно с выдвижнмм штоком, втулки, подвижно установленной в корпусе и подпружиненной от носительно поршня силового цилиндра, шток которого размещен в отверстии втулки, шарового хвостовика, взаимодействующего с концом штока, и цискового держателя, контактирующего с шаровым хвостовиком, причем на корпусе в плоскости перпендикулярной оси выдвижного штока, смонтирован с возможностью перемещения и фиксации относительно этой оси противовес.

На дисковом держателе со стороны, противоположной шаровому хвостовику, установлены электромагниты.

Обоймы с опорными и прижимными роликами установлены с возможностью синхронного их перемещения в противоположных направлениях.

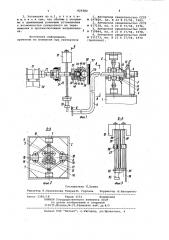

На фиг.1 изображен общий вид установки,разрез; на фиг.2 †разрез

A-А на фиг.1; на фиг.3 — разрез Б-Б на фиг.1.

Установка содержит основание 1, на котором закреплена рама 2, и кронштейн 3 для размещения сборного устройства 4 для фиксации соединительного элемента, например фланца 5, относительно обрабатываемой трубы 6.

На раме 2 с двух сторон вдоль ее вертикальной оси симметрии закреплены гидроцилиндры 7, .а вдоль горизонтальной оси симметрии с двух сторон направляющие пальцы 8. На штоках гидроцилиндров 7 смонтированы верхняя и нижняя обоймы 9 и 10, в которых смонтированы прижимные и опорные ролики

11 и 12 равного диаметра, оси вращения которых параллельны и раоположены симметрично относительно упомянытых гориаонтальной и вертикальной осей симметрии рамы 2. Кроме роликов 11 к верхней обойме 9 прикреплены сварочные устройства 13, а на нижней обойме 10 размещен привод 14 вращения одного из опорных роликов

15 12, связанный с последним через муфту 15 сцепления. B штоках гидроцилиндров 7 имеются осевые шарниры 16, при помощи которых с ними связаны тяги 17, соединенные с свою очередь ,10 при помощи шарниров 18 с направляющими втулками 19, свободно одетыми на пальцы 8.

Установка снабжена устройством для крепления изогнутого участка трубы, содержащем стойку 20, на которой установлен гидроцилиндр 21, продольная ось которого параллельна осям роликов 11 и 12 и проходит через точку пересечения упомянутых осей симметрии рамы 2. На свободном конце выдвижного штока 22 гидроцилиндра

21 при помощи двух полуколец 23 и гайки 24 смонтирован с возможностью свободного вращения вокруг продольной оси гидрпоцилиндра ?1 корпус 25 опоры 26 свободного конца изогнутого участка трубы 6. В корпусе 25 выполнены в поперечном направлении резьбовое отверстие 27 и по обе стороны от него — два гладких направля4Î ющих отверстия 28. С отверстием 27 сопряжен ходовой винт 29, а с отверстиями 28 — цилиндрические направляющие 30,скрепленные с одной стороны с противовесом 31 и с противоположной стороны с планкой 32, на которой закреплен привод 33 ходового винта

29. При этом вес элементов опоры 26 подобран таким образом, что при подведенном к корпусу 25 противовесом

31 центр тяжести опоры находится со стороны привода 33. На корпусе 25 закреплена линейка 34 с рядом делений, соответствующих положениями противовеса 31, необходимым для обработки патрубков различных типоразмеров, а именно таким положениям, при которых центр тяжести системы опора 26 труба б находятся на оси вращения последнего,а на планке 32 — индикатор 35

Со стороны, противоположной гидроци-. линдру 21, на корпусе 25 смонтирован держатель 36, выполненный дисковым, имеющий на лицевой поверхности, обращенной в сторону трубы 6, электромагниты 37. Устройство содержит также шаровой хвостовик 38. Последний

929382

10 зажат между гайкой 39 и втулкой 40, поджатой к хвостовику 38 пружиной .41, помещенной в цилиндрическую полость 42 корпуса 25 между втулкой 40 и поршнем 43. Последний снабжен штоком 44, помещенным в отверстие втул- 5 ки 40 и снабженным на конце фрикционной накладной 45. Через канал 46 полость 42 связана с системой подачи сжатого воздуха (не показана).

Установка работает следующим образом.

До начала обработки подачей рабочей жидкости в предпоршневые полости гидроцилирдрон 7 и 21 втягивают в: последние их штоки и при помощи привода 33 подводят противовес 31 к корпусу 25. При этом вследствие того, что центр тяжести опоры 26 при подведенном к корпусу противовесе находится со стороны привода 33, опора

26 занимает положение противовесом вверх.

Помещают трубу 6 проямолинейным концом в пространство между роликами

11 и 12 до упора н сборочное приспособление 4, в котором предварительно закреплен фланец 5. Выклгочив муфту

15, подают рабочую жидкость н запоршневые полости гидроцилиндров 7,н результате чего труба б оказывается зажатой между роликагли при возможности свободного вращения вокруг продольной оси гидроцилиндра 21.Благодаря этому, труба занимает такбе положение, при котором центр тяжести ее свободного колена занимает самое низкое из воз- 35 ,можных положений.

Размыкают связь глежду системой подачи сжатого воздуха и полостью 42 корпуса 25 через канал 46, вследстние чего поршень 43 отводится от хвосто- 40 вика 38 пружиной 41. Включив электромагниты, расположенные на лицевой поверхности держателя 36, выдвигают шток гидроцилидра 21 и подводят диск к изогнутой части трубы б. 45

Благодаря возможности проворота хвостовика 38 во втулке 40 и гайке39, дисковый держатель 36 занимает положение, при котором его лицевая поверхность прилегает к изогнутому участку трубы 6 и сцепляется с последним силами магнитного взаимодействия. Соединяя предпоршневое пространство полости 42 с системой сжатого воздуха, стопорят хвостоник 38 при помощи фрикционной накладки 45, в результате чего труба б образует вместе с опорой 26 единую систему, имеющую возмо>кность проворачизаться н роликах 11 и 12 и в полости своббдного конца штока 22. Включением при- 60 вода 33 передвигают противовес 31 в сторону от корпуса 25 на расстояние, соответствующее длине изогнутой части трубы б, включают муфту 15, привод 14 и сварочное устройство 13.

Вследствие того, что нес системы сбалансирован относительно оси ее вращения, последнее осуществляется без проскальзывания трубы б относительно роликов 11 и 12, и ro завершению полного оборота процесс сварки заканчивается.

По окончании сварки привод 14 останавливают, электромагниты отключают и отводят в сторону от трубы б опору 26 и обоймы 9 и 10 с роликами

11 и 12. Освобожденную таким образом трубу б с приваренньнл к ней фланцем

5 извлекают из станка.

Предложенная установка обеспечивает качественную сварку секций трубопроводов с изогнутыми участками благодаря уравновешиванию веса изогнутого участка и исключению биения трубопроводов при их вращении, при этом увеличивается также надежность работы установки и ее долговечность.

Формула изобретения

1. Установка для сборки и сварки секций трубопроводов, состоящих преимущественно из труб с прямыгги и изогнутыми участкагли и элементов соединительной арматуры в виде фланцен, содержащая смонтированные на общем основании обоймы с опорными и при><имными роликами, оси вращения которых параллельны, а такх<е устройства для крепления элеглентов соединительной арматуры и изогнутого участка трубы с механизмами их перемещения, о тл и ч а ю щ а я с я тем, что, с целью повышения качества изготовления трубопроводов путем исключения дисбаланса при вращении-секций труборонодов в процессе сварки, устройство для крепления изогнутого участка трубы выполнено н виде выдвижного штока, корпуса, установленного на нь1движном штоке с возможностью сно бодного поворота вокруг его оси, силового цилиндра, установленного в корпусе соосно с выдвижным штоком, втулки, подви><но устанонленной в корпусе и подпру>киненной относительно поршня силового цилиндра, шток которого размещен н отверстии втулки, шарового хвостовика, взаиМодействующего с концом штока, и дискового держателя, контактирующего с шаровым хностоником, причегл на корпусе в плоскости, перпендиг<улярной оси выдвижного штока смонтиронан с возможностью перемещения и фиксации относительно этой оси противовес.

2. Установка по п.1, о т л и ч аю щ а я с я тегл,что на дисконом держателе со сторонь>, противоположной шаровому хностовику, установлены электромагниты.

929382 фиг.

18

1б

7 фиг,2 фиг

Составитель Л.Зуева

Редактор H.Пушненкова Техред М. Гергель Корректор t0.Ìàêàðåíêo

Заказ 3385/18 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035.,Москва,Ж-35,Рауыская наб;,д.4/5

Филиал tIIItI."Патент", г.ужгород, ул.Проектная, 4

3. Установка по п.1, о т л и ч аю ь а я с я тем, что обоймы с опорны ми и прижимными роликами установлены с возможностью синхронного их перемещения в противоположных направлениях.

Источники информации, принятые во внимание при экспертизе

М

6

17

Ю

1. Авторское

М 197820, кл. В

2. Авторское

9 617218, кл. В

3. Авторское

Р 719844, кл. В

4. Авторское

В 511173, кл. В (прототип). свидетельство СССР

23 К 37/04, 1965. свидетельство ССГР

23 К 37/04, 1976. свидетельство СССР

23 К 37/04, 1978. свидетельство СССР

23 К 37/04, 1974