Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП КСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ рл929712 (61) Дополнительное к авт. свид-еу (22) Заявлено 230480 (21) 2914004/22-02 (И)И.К .

С 21 С 5/56 F 27 В 14/04 с присоединением эаявки ¹ (23) Приоритет

Госупнрственный комитет

СССР но «елим изобретений и открытий

Опубликовано 230582.Бюллетень ¹ 19

Дата опубликования описания 23,0582

{И) УДК 669.187. . 2 (088.8) А.Ф. Ващенко, В.Л. Гиршов, B.Ï. Губерна

Е.Д. Орлов, Ю.Л. Сапожников, Ю.Н. Сигач (72) Авторы изобретения

Д. тн" Я(t !

l !

1

) с<

j (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПЛАВКИ И ЛИТЬЯ В ВАКУУМЕ

ИЛИ КОНТРОЛИРУЕМОЙ СРЕДЕ ХИМИЧЕСКИ AKTHBHbIX МЕТАЛЛОВ

И СПЛАВОВ

Изобретение относится к металлургии и может быть использовано для плавки и литья легкоокисляющихся ме-. таллов и сплавов, например из спла вов, содержащих Ti Al В и др.

Известны устройства для плавки и литья химически активных металлов в вакууме или в инертном газе, содержащие плавильный тигель, установленный в герметичной камере, и источник нагрева (электроды — при электродуговой плавке, индуктор — при индукционной плавке) . В этих устройствах изложница или форма для слива жидкого металла устанавливается внутри герме тической камеры соосно струе сливаемого металла (1) и (2).

Общим недостатком известных устройств является ограниченность их технологических воэможностей вследствие того, что заливка металла производится внутри плавильной камеры.

Такие печи не приспособлены для получения, например, центробежнолитых деталей сложной формы. Кроме того, в подобных печах затруднена отливка крупногабаритных деталей из-за ограниченности рабочего пространства плавильной камеры. Увеличение габаритных размеров камеры приводит к ygopciжанию конструкций, увеличению мощности вакуумной системы, уменьшению производительности (из-эа увеличения времени вакуумирования) и т.д.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство, состоящее иэ вакуумной плавильной камеры, снабженной находящимися в ее верхней ° части оправками, в котосых расположены расходуемые электроды. Внутри камеры под,электродами смонтирован плавильный тигель. Нижняя часть вакуумной плавильной камеры имеет отверстие, перекрываемое шиберным затвором. Под плавильной камерой расположены направляющие, по которым перемещается заливочная камера, выполненная с возможностью подсоединения к плавильной камере печи. Внутри заливочной камеры находятся изложницы, расположенные на столе, являющимся составной частью центробежной литейной машины. Стол имеет привод вращения и привод вертикального перемещения для установки изложниц на требуемом расстоянии от сливного носка плавил ного тигеля. Заливочная камера

ЗО мсакет вакуумироваться автономно и

929712 снабжена для этого двумя вакуумными шиберными заслонками (3) .

Недостатки устройства состоят в том, что привод вертикального перемещения стола с изложницами, в совокупности с приводом вращения, значительно усложняет конструкцию печи.

Стол с изложницами приводом вертикального перемещения подается в плавиль- ную камеру, ближе к сливному носку тигеля. Это приводит при отливке 1О крупногабаритных деталей или слитков к увеличению габаритов плавильной камеры и увеличению периметра разъема плавильная камера — заливочная камера, что ухудшает герметичность их соединения. При возникновении возможных перекосов и несоосности заливочной и плавильной камер в данной конструкции печи нарушается герметичность их соединения, что приводит к ухудшению качества выплавляемого металла, вследствии окисления химически активных легирующих элементов.

В конструкции печи заливочная камера служит лишь для получения 25 слитков и центробежнолитых деталей и не может быть использована для получения распыленного металлического порошка.

Целью изобретения является расширение технологических воэможностей устройства, устранение технологических погрешностей при стыковке герметичной крышки с заливочной камерой, обеспечение плотного контакта поверхности съемного электрического нагре-35 вателя с внутренней поверхностью воронки, получение металлического гранулированного порошка.

Указанная цель достигается тем, что устройство, содержащее герметич- 40 ную камеру с поворотной печью, герметично подсоединяемую заливочную камеру с крышкой, расположенные на подвижной платформе, снабжено заливочной воронкой и герметичной про- 45 плавляемой прокладкой, пневмоприво- . дом подъема воронкй и съемным электрическим нагревателем, причем заливочная воронка вмонтирована в герметичную крышку заливочной камеры. 5р

При этом крыШка снабжена упругим кольцевым компенсирующим элементом,а привод нагревателя снабжен пружинным компенсатором.

Платформа разливочной камеры снаб-5 жена стопором и фиксатором, а заливофая камера снабжена узлом распыления жидкого металла.

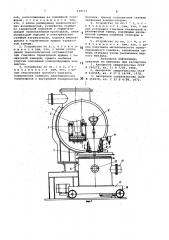

На фиг.1 изображено устройство, общий вид; на фиг.2 — то же, в случае, когда заливочная камера снабжена центробежным узлом распыления; на фиг.3 — привод подъема и опускания нагревателя воронки.

Устройство состоит из вакуумной плавильной камеры 1 с водоохлаждае- 65 мыми стенками. Внутри камеры смонтирован поворотный плавильный тигель 2 с индуктором 3. В нижней части плавильной камеры 1, соосно со струей сливаемого из тигля 2 жидкого металла, расположен патрубок 4 с водоохлаждаемыми стенками. Внутри патрубка

4 перемещается поршень 5 с заливочной воронкой .6 и крышкой 7 заливочной камеры 8. Перемещение поршня

5 вниз ограничено фланцем 9 с торцовым вакуумным уплотнением 10. В нижней части боковой поверхности патрубка 4 для подачи сжатого воздуха под поршень 5 подведен трубопровод 11.

Во внутреннюю полость заливочной воронки 6 для ее подогрева перед заливкой металла устанавливается электрический съемный нагреватель 12.

Подъем и опускание нагревателя 12 о уществляется с помощью привода, состоящего из шарнирно связанных рычагов 13 и вынесенного за пределы вакуумной плавильной камеры необратимого червячного редуктора 14 с рукояткой. Для обеспечения плотного контакта внутренней поверхности воронки 6 с нагревателем 12 и предохранения от разрушения керамических частей воронки и нагревателя рычаги 13 связаны между собой пружинным компенсатором 15. Нижний торец воронки б закрывается герметизирующей прокладкой 16, проплавляемой при заливке металла.

Заливочная камера 8 установлена на подвижной платформе 17, которая, для обеспечения соосного положения заливочной камеры 8 и литейной воронки б, снабжена штырем 18 и стопорным узлом 19. Возможные незначительные перекосы, несоосности и несоответствия вертикальных линейных размеров, которые могут иметь место при стыковке крышки 7 с заливочной камерой 8, устраняются гофрированным кольцевым компенсатором 20, являющимся элементом крышки 7.

Заливочная камера 8 вакуумируется в состыкованном с плавильной камерой

1 состоянии. Для вакуумирования заливочная камера 8 снабжена трубопроводом 21, соединенным с вакуумной системой. Плавление и заливку металла можно производить в контролируемой газовой среде. Для этой цели плавильная и заливочная камеры снабжены штуцерами для подвода газа (не показаны) .

С целью устранения выброса жидкого металла из литейной воронки 6 из-за возможного перепада давлений газа в плавильной и заливочной камерах, последняя снабжена, предохранительным клапаном 22.

Для получения металлического гранулированного порс ака в заливочной камере 8 может быть размещен механизм центробежного распыления жидкого ме9297 12 талла. Он состоит иэ стакана-распылителя 23, выполненного иэ огнеупорного или тугоплавкаго материала и смонтированного внутри заливочной камеры

8 соосно с ней. Стакан-распылитель имеет злектропривод 24 вращения. Кроме того, внутри заливочной камеры установлен бак 25 со сборником порошка

26, заполненным охлаждающей жидкостью 27. Бак 25 вращается электродвигателем 28.

Работа устройства осуществляется следующим образом.

Подвижную платформу 17 с заливочной камерой 8 подкатывают под крышку

7, которая под действием сжатого воздуха пневмопривода находится в крайнем верхнем положении. Штырь 18 и узел стопорения 19 обеспечивают фиксацию платформы 17 относительно плавильной камеры 1 в положении, при котором заливочная камера 8 установ- 29 лена соосно воронке 6. Крышка 7 под действием собственного веса (после сброса давления воздуха в пневмоприводе} передвигается до соприкосновения с верхним фланцем заливочной камеры 8 и поджимается к нему Г-образными прижимами, сжимая находящееся на фланце уплотнительное кольцо. Одновременно торцовая поверхность поРшня 5 сжимает уплотнительное кольцо .10 фланца 9, обеспечивая герметиЧность плавильной камеры 1 °

После осуществления стыковки плавильной и заливочной камер в них создается необходимое разрежение и, по мере надобности, заполнение инертными газами. Затем в плавильном тигле 2 производится плавка предварительно приготовленной шихты. Одновременно с ведением плавки производят нагрев воронки 6, предварительно опустив в 40 ее внутреннюю полость нагреватель 12.

Опускание нагревателя 12 осуществляется вращением рукоятки .редуктора 14 до установки указателя, связанного с нагревателем 12, на отметку, при 45 которой нагреватель сжатой пружиной компенсатора 15 плотно поджат к внутренней поверхности воронки 6. Степень сжатия пружины компенсатора в этом положении исключает Разрушение воРон- ( ки 6. Перед сливом металла нагреватель

12 выводят из воронки 6 и поднимают в крайнее верхнее положение. Это производится обратным вращением рукоятки редуктора 14 до достижения указателем вращения отметки Поднят . Слив ме- 5 талла в раэогретую воронку осуществляется наклоном тигля 2.

Жидкий металл, попав в воронку 6, проплавляет герметизирующую прокладку"ЬО

16 и поступает в заливочную камеру 8,,где осуществляется требуемая технологическая операция. (либо заливка в изложницу, либо центробежное литье деталей, либо распыление и т.д.). &5

В случае, когда эаливо:ная камера

8 снабжена для получения металлического гранулированного порошка механиз-мом центробежного распыления жидкого металла, перед сливом металла в воронку 6 производят включение электропривода 24, вращение стакана-.распылителя 23 и привода 24 вращением бака

25 со сборником порошка 26 и охлаждающей жидкостью 27. При этом жидкость

27 в сборнике порошка принимает под действием центробежных сил вертикальное положение. Струя жидкого металла из воронки 6 поступает во вращающийся стакан-распылитель 23 и раэбрыэгивается из нега эа счет центробежной силы в виде мелКих капель. Вылетающие из стакана-распылителя капли жидкого металла попадают в слой охлаждающей жидкости и кристаллиэуются в ней.

В качестве охлаждающей жидкости применяется кремнийорганическая жидкость типа ФМ-1322/300 или вакуумное минеральное масло типа ВМ-1 °

После окончания слива металла производят расстыковку плавильной и заливочной камер. Для этого освобождают крышку 7 от Г-образных зажимов и подачейй сжатого B оздуха в тру бопров од

11 поршнем 5 поджимают ее в крайнее верхнее положение. От патрубка эалквочной камеры 8 соединяются трубопровод 21, ведущий к вакуумной системе, платформа 17 снимается со стопорного устройства 19. и откатывается к грузоподъемному механизму для выгрузки сборника порошка 26.

Основные конструкционные принципы предлагаемого устройства проверяют на практике при эксплуатации вакуумной индукционной печи ВИЦУ-125 и установки центробежного распыления жидкого металла УЦР-1.

Технический эффект применения устройства заключается в расширении технических воэможностей действующего вакуумного плавильного оборудования и создании промышленного устройства для получения гранулированных порош- ков из химически активных металлов со сравнительно малыми капитальными затратами.

Производительность устройства по получению гранулированного порошка определяется емкостью плавильного тигля и скоростью истечения металла иэ литейной воронки. Ориентировочно, производительность устройства составит 15-20 кг порсыка в мин.

Формула изобретения

1, Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов, содержащее герметичную камеру с поворотной печью и герметично подсоединяемую заливочную камеру с крыш929712 кой, расположенные .на подвижной .платформе, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, устройство снабжено заливочной воронкой с герметизирующей проплавляемой прокладкой, пневмоприводом подъема и электрическим съемным нагревателем, воронка вмонтирована в герметичную крышку заливочной камеры.

2. Устройство по и. 1, о т л и ч аю щ е е с я тем, что, с целью устранения технологических погрешностей при стыковке герметичной крышки с залнв оч ной камерой, к рышк а снабжена упругим кольцевым компенсирующим элементом.

3. Устройство по пп. 1 и 2, о т л и ч а ю щ е е с я тем, что, с целью обеспечения плотного контакта поверхности съемного электрическorо нагревааеля с внутренней поверхностью 20

Bopof(RH привод нагревателя снабжен пружинным комленсатором.

4. Устройство по нп. 1 3, о т л и ч а ю щ е е сятем,,что, .с целью ускорения стыковки плавильной и разливочной камер, платформа разливочной камеры снабжена стопором и фиксатором.

5. Устройство по пп. 1 — 4, о тл Й ч а ю щ е е с я тем, что, .с целью получения металлического гранулированного порошка, заливочная камера, снабжена узлом распыления жидкoro металла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 194272, кл. 31 В 7/06, 1966.

2. Авторское свидетельство СССР

Р 616508, кл. F 27 В 14/04, 1978.

3. Авторское свидетельство СССР

9 359970, кл. С 22 В 4/08, 1972.

929712

Составитель A.Ìàãàëoìîâà

Техрец З.фанта Корректор A-Дзятко

Редактор Н.Гунько филиал ППП Патент, r.Óæãîðîä, Ул ° Проектная, 4

Заказ 3416/35 Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,, Ж-35, Раушская наб., д.4/5