Устройство для рихтовки и обрезки выводов полупроводниковых приборов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е („,930434

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.04.80 (21) 2914771/18-21 с п исоединением заявки №вЂ” (51) М.К .

Н 01 L 21/00

Н 05 К 13/00 (53) УДК 621.3..049. 75.002..5 (088.8) Опубликовано 23.05.82. Бюллетень № 19

Дата опубликования описания 28.05.82 пв делам лзабРателий и еткрмтий (72) Авторы изобретения

Ю. А. Батенев, Н. М. Нечипоренко и И. К. Ха (?1) Заявитель (54) УСТРОЙСТВО ДЛЯ РИХТОВКИ И ОБРЕЗКИ

ВЫВОДОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ

Гвс дарстаавлмл хам нтат (23) Приоритет—

Изобретение относится к технологии производства радиоаппаратуры и технологии производства полупроводниковых приборов.

Известно устройство для рихтовки выводов полупроводниковых приборов, выполненное в виде клинообразной щели, образованной боковыми стенками паза накопителя, ширина которых возрастает по ходу движения приборов на величину не меньшую длины выводов (1) .

Перемещение полупроводниковых приборов в таком устройстве осуществляется по криволинейной направляющей при помощи роликов, при этом имеется возможность деформации корпуса прибора, значительное число перегибов выводов в зоне спая (изолятора) приводит к их надлому-скрытому дефекту. При произвольной деформации выводов невозможно получить прямолинейность их образующей поверхности, а также определенное положение выводов, например, относительно базового вывода, для подключения измерительного устройства.

Наиболее близким техническим решением является устройство для рихтовки и обрезки выводов полупроводниковых приборов, механизм подачи приборов и соединенные с приводом пуансон, матрицу с заходными и калибрующими поверхностями и отрезной нож (2) .

Однако известное устройство не обеспечивает высокой производительности и качества рихтовки выводов.

Цель изобретения — повышение производительности и качества рихтовки.

Эта цель достигается тем, что устройство для рихтовки и обрезки выводов полупроводниковых приборов, содержащее корпус с гнездом для полупроводниковых приборов, механизм подачи приборов и соединенные с приводом пуансон, матрицу с заходными и калибрующими поверхностями и отрезной

1s нож, снабжено буферной пластиной, установленной на отрезном ноже над пуансоном впереди его рабочих поверхностей, причем линии сопряжения заходных поверхностей центрального паза матрицы с поверхностями калибрующих участков расположены за

20 н линиями сопряжении заходных поверхностеи крайних пазов матриц со стороны ножа.

Кроме того, пуансон и матрица или отдельные их участки выполнены, например, из диэлектрического материала.

930434

Формула изобретения

3

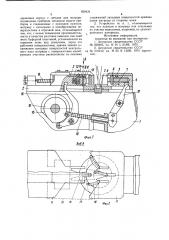

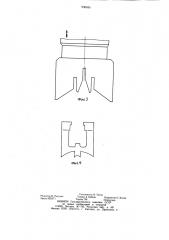

На фиг. 1 изображено устройство для рихтовки выводов полупроводниковых приборов, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — матрица; на фиг. 4— буферная пластина, Устройство состоит из корпуса 1, плиты 2, гнезда 3, ползунов 4 и 5. В ползуне 4 установлена матрица 6, с возможностью регулировки вдоль продольной оси ползуна, фиксирующаяся шпонкой 7, гайкой 8 и винтом 9. Рабочая часть матрицы 6 имеет продольные пазы по форме расположения и размерам сечений рихтуемых выводов прибора, с заходными и калибрующими участками, высотой равной длине рихтуемых выводов и глубиной калибрующего участка до трех размеров сечений вывода, а линии сопряжения заходных поверхностей крайних пазов с поверхностями калибрующих участков тех же пазов находятся за линиями сопряжений заходных поверхностей центрального паза и поверхностей калибрующих участков периферийных пазов. Ползун 4 с матрицей 6 перемещается возвратно-поступательно в направляющих плит 2 под действием рычажно-кулачкового привода 10.

В ползуне 5 установлен с возможностью перемещения пуансон 11, фиксирующийся штифтом 12, поджатый пружиной 13. Ход пуансона ограничен размером паза Б ползуна 5.

Рабочая часть пуансона 11 выполнена профилем обратным профилю матрицы 6.

На ползуне 5 закреплен с возможностью регулировки по двум взаимно перпендикулярным направлениям нож 14, режущее лезвие которого выполнено по форме расположения выводов прибора и находится на верхней плоскости пуансона сзади его рабочих поверхностей.

На ноже 14 установлена буферная пластина 15, передняя поверхность которой также выполнена по форме расположения выводов прибора и находится над верхней плоскостью пуансона впереди его рабочих поверхностей.

Возвратно-поступательное перемещение ползуна 5 и пуансона 11 в направляющих плиты 2 осуществляется от рычажно-кулачкового привода 16.

Устройство работает следующим образом.

Транспортное устройство (не показано) подает в гнездо 3 полупроводниковый прибор 17, при этом выводы в месте их выхода из корпуса прибора ориентированы определенным образом относительно матрицы 6, ползунов 4 и 5 с матрицей 6 и пуансоном 11 разведены в крайние положения.

В дальнейшем ползуны 4 и 5 с пуансоном 11 и матрицей 6 одновременно перемещаются в направляющих плиты 2 навстречу друг другу к центру гнезда -3.

Свободные отогнутые концы выводов 18 передней поверхностью буферной пласти5 о

15 го

25 зо

4 ны 15 подводятся к заходным поверхностям пазов матрицы 6 и при дальнейшем движении заправляют их в калибрующие участки.

Участки выводов 18 расположены в месте их вывода из корпуса прибора непосредственно входят в калибрующие участки пазов матрицы 6, выводы по длине рихтовки заправляются в пазы рабочими поверхностями пуансона 11, осуществляя при этом предварительное спрямление их образующей поверхности.

Матрица 6 первой подходит к геометрической оси образующих выводов и.останавливается, а пуансон — с некоторым запозданием во времени, что необходимо для фиксации выводов по геометрии расположения относительно корпуса.

При центровке над гнездом 3 матрицы 6 и пуансона 11 их верхние поверхности находятся в одной плоскости, что необходимо для качественного среза выводов.

При подходе пуансона 11 к геометрическому положению образующей вывода его рабочие поверхности защемляют вывод в пазу матрицы при этом сжимается пружина 13, буферная пластина изгибает свободные концы выводов над верхней поверхностью матрицы, а нож 14 надрезает образующие выводов.

Среза выводов не происходит, т.е. энергия пружины привода 16, во все время заправки выводов, высвобождается плавно и медленно за счет профиля кулачка привода.

После этого ползун 5 с пуансоном 11 быстро отводятся назад на некоторое расстояние, выводы прибора остаются защемленными в пазах матрицы за счет отгибки и надреза, а затем пуансон тарированно ударяет по ним, при этом происходит окончательное выпрямление образующих и обрезка концов выводов. В момент обрезки буферная пластина выполняет роль экрана, т.е. не дает обрезанным частицам разлетаться в произвольном направлении. После осуществления рихтовки ползуны 4 и 5 с пуансопом и матрицей отходят в исходное положение, транспортное устройство ударяет прибор, подает очередной прибор и цикл повторяется.

Предлагаемое устройство позволяет повысить производительность операции рихтовки за счет автоматизации процесса. Возможность выправления выводов приборов, имеющих значительную непрямолинейность образующей и непараллельность относительно оси корпуса прибора, а также их жесткая фиксация между пуансоном и матрицей, значительно расширяют технологические возможности устройства.

1. Устройство для рихтовки и обрезки выводов полупроводниковых приборов, со930434

Вид Д

Фиг.с

5 держащее корпус с гнездом для полупроводниковых приборов, механизм подачи приборов и соединенные с приводом пуансон, матрицу с заходными и калибрующими поверхностями и отрезной нож, отличающееся тем, что, с целью повышения производительности и качества рихтовки выводов, оно снабжено буферной пластиной, установленной на отрезном ноже над пуансоном, перед его рабочими поверхностями, причем линиия сопряжения заходных поверхностей центрального паза матрицы с поверхностями калибрующих участков расположены за линиями

6 сопряжений заходных поверхностей крайних пазов матрицы со стороны ножа.

2. Устройство по п. 1, отличающееся тем, что пуансон и матрица или отдельные их участки выполнены, например, из диэлектрического материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 258465, кл. Н 01 1. 21/66, 1970.

2. Авторское свидетельство СССР

1о № 516212, кл. Н 05 К 13/00, 1974 (прототип) .

930434

Составитель В. Титов

Редактор Н. Рогулич Техред А. Бойкас Корректор О. Билак

Заказ 3335/71 Тираж 758 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент»,. г. Ужгород, ул. Проектная, 4