Центрифуга для разделения суспензий

Иллюстрации

Показать всеРеферат

О Il И Е

ИСАЙ

Союз Советск их

Социалистических

Республик

<„>931

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт..свид-ву,— (22) Заявлено 28.02.80 (21) 2889930/28-1 3 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 04 В 4./00

Гееударетеекнмй комитет

СССР

Опубликовано 30.05.82. Бюллетень № 20

Дата опубликования описания 10.06.82 (53) УДК 621.928. .3(088.8 ) оо дедам нзебретекий и открытий (72) Автор изобретения

В. И. Поляков (7I) заявитель (54) ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ

Изобретение относится к центрифугам для разделения суспензий, содержащих незначительное количество взвешенных частиц, и может найти применение в пищевой, химической, нефтехимической и других отраслях промышленности.

Известны центрифуги, содержащие корпус, лопастной ротор и питающее устройство (1).

Наиболее близкой к предлагаемой является центрифуга для разделения суспензий, содержащая корпус и ротор, включающий два параллельно укрепленных на валу и связанных между собой шпильками диска, и разделительные элементы, закрепленные на шпильках между дисками. Разделительные элементы представляют собой ситовые лопасти (2).

Однако в известной центрифуге не удается достичь высокого качества разделения, так как взвешивание частицы постепенно закупоривают отверстия в разделительных фильтрующих элементах. Слой осадка на разделительной перегородке в процессе очистки утолщается, производительность центрифуги уменьшается, количество жидкости в осадке увеличивается.

Цель изобретения — улучшение качества разделения.

Поставленная цель достигается тем, что в центрифуге, содержащей корпус и ротор, включающий два параллельно укрепленных на валу и связанных между собой шпильками диска, и разделительные элементы, закрепленные на шпильках между дисками, разделительные элементы представляют собой радиально расположенные фильтрующие рукава, выпускные участки которых выполнены сплошными, изогнутыми и размещены на опорных пластинах, имеющих в сечении Гобразную форму и расположенных под острым углом к радиусу, проходящему через ось рукава, при этом на выпускных участt5 ках рукавов расположены грузы, а между рукавами размещены опорные каркасы.

Кроме того, шпильки для крпления.рукавов расположены по концентрическим окружностям в шахматном порядке.

Указанное выполнение разделительных элементов позволяет проводить непрерывную очистку жидкости в каждом рукаве за счет фильтрации через самоочищающиеся боковые стенки и осаждения осадка к выпускным участкам рукавов с последую-.

93}224

20 щим выводом сгущенного осадка из ротора через сплошные выпускные участки, запираемые грузами образующими при вращении ротора центробежные затворы.

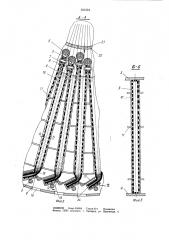

На фиг. 1 изображена предлагаемая центрифуга, продольный разрез; на фиг. 2 сечение А — А на фиг. 1; на фиг. 3 сечение Б — Б на фиг. 2.

Центрифуга содержит корпус 1 с крышкой 2, внутри которого смонтирован ротор, включающий два параллельных диска 3 и

4, соединенных между собой тремя рядами шпилек 5, расположенных по концентрическим окружностям в шахматном порядке, и обечайкой 6. Между дисками на шпильках закреплены с помощью петель 7 и заклепок 8 разделительные элементы, представляющие собой радиально расположенные фильтрующие рукава 9, между которыми размещены опорные каркасы 10. Каждый каркас состоит из перфорированных боковых стенок и ребер жесткости 11. Каркасы изготовлены из легких материалов, .например пластмассы.

Фильтрующие рукава 9 представляют собой сшитые или склеенные или цельнотканые трубы из фильтрующего материала. Они могут быть одно- или многослойными. Изготавливать их можно из лавсана, капрона, хлопчатобумажных или комбинированных тканей, полимерных пленок и других материалов, применяемых для фильтрования жидкостей. В сборе соединенные. рукава 9 представляют собой многоконечную звезду, надеваемую на шпильки 5. В сечении каждый рукав 9 представляет собой узкий канал прямоугольной формы. Выпускные участки фильтрующих рукавов 9 выполнены сплошными, влагонепроницаемыми. Это достигается или термоспеканием их или проклеиванием путем опускания концов в клеевой состав. Выполнение концов влагонепроницаемыми весьма важно, так как просачивание жидкости по длине рукава и потери ее с осадком могут быть весьма значительными. Для фильтрования жидкостей, имеющих абразивные частицы, при изготовлении рукавов концы их покрывают (например, приклеиванием, термоспеканием) абразивным составом, предохраняющим от преждевременного истирания, или изготавливают со сменными концами, которые надеваются на первоначальные концы и периодически меняются.

Выпускные участки 12 рукавов 9 изогнуты под острым углом к радиусам, проходящим через оси рукавов, и уложены на эластичные резиновые прокладки Г-образных опорных пластин 13, соединенных со шпильками 5. Опорные пластины 13 могут поворачиваться на шпильках 5 таким образом, что угол может изменяться. В каждой опорной пластине 13 имеются окна 14, ко25

З0

55 торые располагаются против окон 15 в обечайке 6. На концы рукавов 9, размещенные в опорных пластинах 13, сверху свободно наложены грузы 16, которые при вращении ротора выполняют роль центробежных затворов, т. е. устройств, запирающих выход из рукавов 9 под действием центробежной силы, грузы изготавливаются сменными разной массы (разных размеров, из различных по плотности материалов). Изменение массы грузов и угла поворота опорных пластин

13 позволяет создавать центробежный затвор различной силы сжатия концов рукавов 9.

Для сбора и отвода очищенной жидкости между дисками 3 и 4 установлены желоба

17, выходящие через окна 18 на диск 3.

Для раздельного отвода очищенной жидкости и осадка в корпусе 1 имеется стенка

19, разделяющая его на два самостоятельных отсека. На диске 3 имеется коническая отбортовка 20, предотвращающая смешивание осадка и очищенной жидкости.

Внутри ротора установлен питатель 21, имеющий щелевые окна 22. В питатель 21 неочищенная жидкость подается по трубе

23. Питатель 21 и ротор крепятся на валу

24 электродвигателя 25 шпонкой 26 и болтом 27. Корпус 1 центрифуги закреплен на электродвигателе с помощью переходной крышки 28.

Центрифуга работает следующим образом.

Суспензия по трубе 23 непрерывно или периодически поступает внутрь вращающегося питателя 21 и по наклонным стенкам его под действием центробежной силы движется к щелевым окнам 22, через которые плоскими струями распределяется по фильтрующим рукавам 9 и, двигаясь от центра к периферии, достигает их изогнутых концов. Под действием той же силы грузы 16 сжимают сплошные концы, образуя центробежные затворы, препятствующие выходу жидкости из рукавов. Непрерывное поступление жидкости в рукава 9 проводит к постепенному увеличению слоя жидкости и центробежного давления, развиваемого ею. Под действием этого центробежного напора происходит центробежная фильтрация жидкости через рукава 9. Профильтровавшаяся жидкость через и по перфорированным стенкам дренажно-ограничительных опорных каркасов 10 непрерывно вытекает под действием центробежной силы в желоба 17, по которым выходит в отсек очищенной жидкости. Уплотнение наружных стыков сплошных концов рукавов 9 и стенок желобов !

7 достигается также за счет центробежного напора, имеющегося внутри рукавов. Это уплотнение предотвращает унос счищенной жидкости по наружной поверхности рукавов 9.

931224

Процесс центробежного фильтрования происходит непрерывно. В процессе фильтрования на внутренних стенках рукавов 9 образуется некоторый слой осадка, способствующий улучшению очистки жидкости.

Одновременно с процессом фильтрования в каждом рукаве происходит процесс движения (осаждения) более плотных частиц к периферийным концам (схематично показано сгущающимися точками) . Слой осадка, образующийся на стенках рукавов, под действием центробежной силы также движется к периферийным концам. Таким образом, внутренняя фильтрующая поверхность радиально расположенных рукавов 9 непрерывно самоочищается.

Сползающий и оседающий осадки собираются вместе у периферийных концов рукавов 9. Постепенно слой осадка уплотняется и накапливается, что приводит к уменьшению фильтруюшей поверхности рукавов 9 при непрерывном подводе неочищенной жидкости. Это в свою очередь приводит к увеличению массы жидкости в рукавах 9 и соответствующему увеличению центробежного давления, действующего изнутри рукавов. Процесс этот продолжается до тех пор, пока непрерывно увеличивающиеся внутренние силы не превысят постоянных внешних, созданных под действием центробежной силы, на подвижные грузы 16 и левые части рукавов 9. В Определенный момент это соотношение сил изменяется в пользу внутренних сил, под действием которых осадок, разжимая изнутри внутренние стенки рукавов 9, выходит за их пределы и через окна 14 и 15 выбрасывается вниз в сборник осадка. В каждом рукаве 9 вывод осадка осуществляется индивидуально.

Стабильность режима работы центрифуги достигается за счет поддержания onтимального соотношения подачи и вывода очищенной жидкости и осадка при соответствии последних заданным качественным показателям.

Таким образом, представляется возможным выделять достаточно уплотненный осадок с минимальным количеством жидкости, т. е. существенно улучшить эффект разделения.

Формула изобретения

1. Центрифуга для разделения суспензий, содержащая корпус и ротор, включающий два параллельно укрепленных на валу и связанных между собой шпильками диска, и разделительные элементы, закрепленные на шпильках между дисками, отличающаяся тем, что, с целью улучшения качества разделения, разделительные элементы представляют собой радиально расположенные фильтрующие рукава, выпускные участки которых выполнены сплошными, изогнуты и размещены на опорных пластинах, имеющих в, сечении Г-образную форму и расположенных под острым углом к радиусу, проходящему через ось рукава, при этом на выпускных участках рукавов расположены грузы, а между рукавами размещены опорные каркасы.

2. Центрифуга по п. 1, отличающаяся тем, что шпильки для крепления рукавов зр расположены по концентрическим окружностям в шахматном порядке.

Источники информации, принятые во внимание при экспертизе !. Соколов В. И. Современные промышЗ ленные центрифуги. M., «Машиностроение».

2. Патент ФРГ № 1186803, кл. 82  — 9, опублик. 1965 (прототип).