Способ производства труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕВЬСТВУ

Союз Советскик

Социалистических

Республик

Опубликовано 30.0582. Бюллетень ¹20 (51)M Кп з

В 21 В 19/04

В 21 В 23/00

Государственный комитет

СССР по делам изобретений и открытий

f 53) УДК 621. 771. .2 (088.83

Дата опубликования описания 300532

В.М. Друян, .А;Н. Козловский, Г.Н. Кущннс ий, В.В. Перченнек

Ю.Д. Угркмов и A.A. Чернявский

i

Днепропетровский ордена Трудового Красн го Змамеии металлургический институт (72) Авторы изобретения (71) За я в итель (54) СПОСОБ ПРОИЗВОДСТВА ТРУБ

Изобретение относится к трубопрокатному производству и касается производства труб на установках с пилигримовым или автоматическим станом.

По основному авт. св ° 9 169049 известен способ производства труб на трубопрокатной установке с пилигримовым станом, включающий обкатку переднего конца гильзы холостыми роликами, установленными на столе прошивного стана во время прошивки заготовки (13.

Недостатком известного способа является межочаговая деформация гильз, возникающая за счет разницы осевых скоростей в приводных валках и холостых роликах.

Цель изобретения — повышение качества поверхности гильзы путем снижения осевого подпора. Поставленная цель достигается тем, что в способе после обкатки

0,2-0,5 длины обжимаемого конца гильзы неподвижными холостыми роликами остальную часть конца обкатывают принудительно перемещаемыми в осевом направлении с переменной скоростью роликами, увеличивая величину ско- . рости монотонно до 0,1-0,5 осевой скорости гильзы.

Снижение подпора на гильзу и соответственно межочаговой деформации. обеспечивается за счет уменьшения обжатия переднего конца гильзы эа один ее оборот (частного обжатия) в результате снижения осевой скорости металла относительно подвижных в осевом направлении холостых роликов.

Выбор пределов изменения скорости перемещения холостых роликов в пределах 0,1-0 5 осевой скорости гильзы обусловлен следующим: увеличение скорости свыше половины осевой скорости гильзы нецелесообразно, так как в этом случае значительно увеличивается время процесса обкатки,увеличивается длина оправки и перемеще- ние холостых роликовт снижение скорости перемещения ниже 0,1 осевой скорости нецелесообразно, так как в этом случае увеличивается осевой подпор на гильзу и ухудшается ее качество.

За счет того, что перемещение холостых роликов начинают не сразу .после начала обкатки гильзы, а с выдержкой времени, после того, как продеформируется 0,2-0,5 длины об931247

О

15 совалкового стана (числом оборотов валков, углом подачи валков) и сос,тавляет. величину Ч = 0,19 м/с.

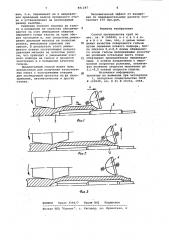

Заострение гильзы осуществляют при стационарном положении холостых роликов 4 пока не обкатается участок длиной (0,2-0,5)И, где С = 0,25 м длина заостряемого конца гильзы.

Затем холостые ролики перемещают в направлении осевого движения гильзы с переменной скоростью (фиг. 2) °

Величина скорости перемещения холостых роликов монотонно изменяется до величины 0,1-0,5 осевой скорости гильзы.

После окончания процесса заострения участка гильзы длиной 0,25 м холостые ролики разводят и гильза свободно проходит через второй очаг деформации, образованный холостыми роликами и оправкой (фиг.3).

При осуществлении предлагаемого

4О способа величина V принимает значения: 0,05 V>, 0,1 V ð 0,5 V и

0155 Ъ, что составляет соответственно, м/с: 0,0095; 0,019; 0,057;

0,095; 0,104. Контролируемьм пара50

Таблица ) V, м/с 0 0,0095 0,01 аВ, м 10 8

4 3 3 жимаемого конца, достигается уменьшение длины пути холостых роликов в осевом направлении, что уменьшает длину межочагового участка гильзы, а следовательно, повышается его устойчивость к воздействию усилий.

В результате этого обеспечивается повышение качества гильз, а именно предотвращается появление вздутия и скручивания. Нецелесообразно устанавливать длину первоначально обкатываемого участка менее 0,2 его общей длины, так как это приводит к. необходимости увеличения перемещений холостых роликов, что в свою очередь приводит к увеличению длины межочагового участка гильзы, а следовательно, к снижению его устойчивости и ухудшению качества гильз. При слишком большой величине первоначального участка, большей 0,5 его общей длины, происходит значительное увеличение осевого подпора на гильзу со сторОны холостых роликов и ухудшение качества гильзы вследствие увеличения полного давления металла на холостые ролики из-за черезмерного роста контактной поверхности.

Способ осуществляется следующим образом.

Нагретую до температуры прокатки сплошную заготовку прошивают в гильзу рабочими валками на оправке на косовалковом прошивном стане. Передний конец гильзы, выходящий из вал-. ков прошивного стана, обжимают по диаметру и толщине стенки сначала неподвижными холостыми роликами на цилиндрической оправке. После обжатия части конца, длиной 0,2-0,5, холостые ролики перемещают в направлении осевого движения гильзы с переменной скоростью, увеличивающейся до 0,1-0,5 осевой скорости гильзы.

Критическая величина подпора на гильзу в процессе заострения создается не сразу, а после деформации определенной. длины переднего конца гильзы, поэтому и перемещение холостых роликов начинают не сразу, а после обкатки участка длиной 0,2-:;

0,5 протяженности всего обжимаемого участка.

Анализ полученных данных показывает, что оптимальными величинами осевой скорости роликов являются

V = (0,1-0,5) U или. V = 0,0190,095 м/с, при которой наблюдается миндальное значение ь0г. При этом, как следует из полученных данных, Перемещение холостых роликов после обкатки первоначального участка уменьшает время процесса заострения гильзы, что снижает длину межочагового у частка гильзы и способствует повышению его устойчивости к осевому подпору.

На фиг.1 — 3 схематично показана последовательность операций.

Нагретую до температуры деформации заготовку 1 прошивают в гильзу на двухвалковом прошивном стане в рабочих валках 2 на оправке 3. Передний конец гильзы по мере выхода иэ рабочих валков поступает во второй очаг деформации, образованный четырьмя холостыми роликами 4 и оправкой 5 (фиг.1). Осевая скорость гильзы определяется параметрами кометром является межочаговая деформация гильзы в виде увеличения диаметра гильзы а D .

Для сопоставления прокатка по известному способу осуществляется при V = --О.

Полученные результаты прокаток сведены в табл. 1.

9 0,057 0,095 0,104 увеличение V сверх 0 095 м/с не приводит к заметному снижению hD .

Величина выдержки времени принимает следуюшие значения: 0,1— ч 35m 05w "0 6ô

Х что составляет соответственно,с":

65 0,13; 0,26; 0,46; 0,65 1 0,78. При

931247

LDr

2-3 этом величина осевой скорости роликов Ч = 0,3 Ч„„ = 0,057 м/с. Для сопоставления осуществляется прокатка при V = 0,057 м/с и = О. КонтроЧ, м/с = О ь= 0,13 c = 0,26 с

Анализ полученных данных показы. вает, что оптимальными величинами выдержки времени являются 0,26-0,65 с или = (0,2-0,5) — .При этом име-. м ет место минимальна я межоча гона я деформация гильзы ь0, что объясняется снижением межочагового участка гильзы и повышением его устойчивости к осевой нагрузке со стороны 20 холостых роликов.

Увеличение выдержки времени больше 0,65 с приводит к росту межочаговой деформации гильзы ьПг вследствие значительного увеличения длины оча- 25 га заострения и роста осевого подпора на гильзу.

Таким образом, прокатка гильз с осевой скоростью роликов V = -(0,10,5) V и выдержкой времени i = (0,2- 30

0,5) — позволяет, по сравнению с

Чм известным процессом (V = О, = О), снизить межочаговую деформацию гильзы с АПг = 10 до л Эг- = 2-3 мм.

Это н свою очередь позволяет 35 снизить потери от брака гильз и увеличить ныход годного.

Монотонное увеличение скорости перемещения холостых роликов к концу заострения до скорости..гильзы 40 способствует снижению нагрузки на привод перемещения валков н момент их разведения.

Рассмотрим два конкретных примера осуществления способа для V =

Vì и V = 0,5 Чм

Пример 1. На прошивном стане пилигримовой установки 140-235 прошивают гильзы размером

Й„х Я;= 370х62 мм с отношением

d

При заострении переднего конца гильзы с переменной скоростью роликов достигается снижение времени заострения и более оптимальное перерасп- 55 лируемьм параметром является межоча- гоная деформация гильзы Ь Р ..

Полученные результаты прокаток сведены в табл.2.

Таблица 2 (1 — 0,46 c

1 оборот гильзы) в холостых роликах по длине очага деформации, что снижает подпор на гильзу а процессе ее заострения и улучшает тем самым ее качество. После окончания заострения холостые ролики разводят, и гильза выдается на выходную сторону стана.

Пример 2. На втором прошивном стане автоматической установки 400 прошивают гильзу разГмером й,.х Я, = 327х25 мм с отношением

dq/Яг = 13.,Эта гильза является значительно более тонкостенной, по сравнению с гильзой пилигрю овой установки, что предопределяет пониженные величины деформации при за— острении переднего конца гильзы и выбор Ч = 0,5 V - 0,085 м/с. В этом случае длина заостряемого конца гильзы составляет лишь Р = 150 мм при = 10О . Заострение начинают при Ч = О и продолжают в течение времени ! Г„ = 1 с, а затем холостые ролики перемещают в направлении осевого движения гильзы с переменной скоростью, увеличивая ее монотонно до

0,5 V . Увеличение скорости Ч во нтором примере, по сравнению с первьм, обусловлено тем, что гильзы автоматических устанонок имеют значительно большие отношения d /S. и вследствие этого пониженную устойчивость. В обоих случаях получены гильзы с заостренными передними концами хорошего качества.

Длина рабочей части оправки во втором очаге. деформации определяется иэ условия:

e,= (Ч„„- V)e Е, = 0,36 м, где V — скорость перемещения холостых роликов; — продолжительность процесса заострения гильзы ly =2-3 с.

Перемещение холостых роликов .в направлении.осевого движения гильзы

МОЖНО ПРОИЭВОДИТЬ С ПОМОЩЬЮ ГИДРОЦИ» линдров, связанных с кассетами, в которых размещены холостые ролики.

Сведение и разведение холостых роликов можно осуществлять также с помощью гидроцилиндров.

Для осуществления процесса заострения очередной гильзы холостые ролики возвращают в исходное положе931247

Формула изобретения

ВНИИПИ Заказ 3596/7 Тираж 842 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 ние, т.е. перемещают их в направлении приводных валков прошивного ста- на и устанавливают на необходимый размер калибра.

Снижение осевого подпора на гильзу и повышение ее качества обеспечи- 5 вается за счет уменьшения обжатия переднего конца гильзы за один оборот заготовки и, как следствие, уменьшения давления металла на холостые ролики, уменьшения удельных сил трения. В результате этого уменьшается осевая составляющая полного давления металла на холостые ролики, что приводит к уменьшению осе вого подпора на гильзу в процессе 15 заострения и к повышению качества гильзы.

Предлагаемый способ может быть использован для получения качественных гильз с заостренными концами для последующей прокатки их на пили20 гримовых, автоматических и других станах.

Экономический эфФект от внедрения по предварительному расчету составляет 159 тыс.руб.

Способ производства труб по авт. св. Р 169049, о.т л и ч а юшийся тем, что, с целью повышения качества поверхности гильзы путем снижения осевого подпора, после обкатки 0,2-0,5 длины обжимаемого конца гильзы неподвижными холостыми роликами остальную часть конца обкатывают принудительно перемещаемыми в осевом направлении с переменной скоростью роликами, увеличивая величину скорости монотонно до

0,1-0,5 осевой скорости гильзы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 169049, кл. В 21 В 19/04, 1964.