Система регулирования относительного обжатия на дрессировочном стане

Иллюстрации

Показать всеРеферат

У

И.M. Иееррвич, В.K. Орлов, А.Д. Еливевии, Г.М. Попов и В.П. Яланский

И,е е. е г д

poe . ; кого р;е,...,,, a-- ,, / (72) Авторы изобретения

Всесоюзный научно-исследовательский и конструкторский институт металлургиче машиностроения и Ждановский завод им. (73) Заявители (5Й) СИСТЕМА РЕГУЛИРОВАНИЯ ОТНОСИТЕЛЬНОГО

ОБЖАТИЯ НА ДРЕССИРОВОЧНОМ СТАНЕ

Изобретение относится к прокатке ,металлов, конкретно к устройствам регулирования; предназначенным для стабилизации степени обжатия прокатываемой полосы.

Известно устройство, реализующее способ регулирования поперечного профиля и формы полос и листов при прокатке, включающий регулирование профиля рабочих валков противоиэгибом и дополнительным изгибом посредством соответствующих гидроцилиндров, взаимодействующих с подушками рабочих валков с заданием начального уровня давления в гидроцилиндрах противоизгиба; в котором, с целью повышения быстродействия и точности регулирования, перед прокаткой создают в гидроцилиндрах противоизгиба и дополнительного изгиба равные давления рабочей жидкости, а регулирование осуществляют изменением давления жидкости в гидроцилиндрах противойзгиба и дополнительного изгиба в противофазе друг другу (1).

Недостатком указанного технического решения является возможность регулировки формы полосы только в поперечном сечении прокатываемой полосы. Кроме того, эта регулиров-. ка связана с некоторым изменением раствора валков из-эа изменения распирающего валки усилия, и вследствие этого, требует совмещения ее работы с системой регулировки зазора.

Известно устройство для регулирования формы полосы, содержащее рабочую клеть дрессировочного стана с раэделвным электроприводом валков, которое содержит измеритель и задатчик формы полосы и регулятор разности моментов приводных электродвигателей, причем к последнему присоединены выходы задатчика и измерителя формы полосы, а выходы регулятора разности моментов

3 93125 подключены к входам систем управления электроприводом )2j.

Наиболее близкой к предлагаемой по технической сущности и достигае" мому результату является система регулирования обжатия -на дрессиро" вочном стане, содержащая рабочую клеть стана с раздельным электроприводом валков и регулятор разности моментов приводных электродвига 16 телей, измеритель и регулятор относительного обжатия, соединенный с устройством установки зазора между валками, в которой, с целью стабили.-, зации усилия деформации в клети ста- на при работе регулятора относите,льного обжатия, к выходу регулятора относительного обжатия дополнительно. подключен вход регулятора разности моментов приводных электродвигателей (3 j.

Недостатками известных устройств

,является низкое быстродействие вслеД- . ствие больших. маховых масс осуществляющей рабочее воздействие при- . д водной линии рабочих валков, что не позволяет исключить влияние высокочастотной исходной разнотолщинности полосы на качество дрессировки. Кроме того, эти устройства не могут быть использованы в работе станов, имеющих групповой привод рабочих валков.

Цель изобретения — повышение быстродействия регулирования относительного обжатия при прокатке по35 лосы на дрессировочных станах как с групповым, так и с индивидуальным приводом рабочих валков.

Указанная цель достигается тем, что система регулирования относителЬного обжатия на дрессировочном стане, содержащая измеритель и блок регулирования относительного обжатия, соединенный с устройством установки зазора между рабочими вал" ками, гидравлические цилиндры допол" нительного изгиба валков, регулятор натяжения дрессируемой полосы, дополнительно,содержит регулятор деформации, вход которого соединен с блоком регулирования относительного; обжатия полосы, а выход - с системой управления гидравлическими цилиндра" ми дополнительного изгиба верхнего и нижнего рабочих валков, причем к системе управления гидроцилиндрами подключен вход регулятора натяжения дрессируемой полосы.

7 4

Регулирование обжатия обеспечивается применением в качестве основного исполнительного механизма безынерционной гидравлической системы дополнительного противофазного изгиба одного рабочего валка по отношению к другому. Так как дополнительный изгиб, например верхнего рабочего валка производится в противофазе изгибу нижнего рабочего валка, то соответственно профилировка (выпуклость или вогнутость) рабочей образующей одного валка увеличивается, а другого уменьшается. Валок, имеющий большую выпуклость (или меньшую вогнутость), деформирует более толстый приконтактный слой прокатываемого металла, чем валок, имеющий меньшую выпуклость (или большую вог- нутость). Результатом разницы при-l контактных деформаций является раз- личная вытяжка приконтактных слоев металла, создающая растягивающие напряжения в очаге деформации.

Изменением растягивающих напряже-, ний в очаге деформации осуществляется воздействие на стабилизацию усилия дрессировки.

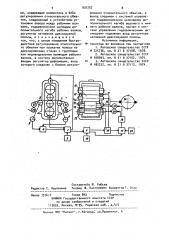

На чертеже показана функциональ" ная схема системы регулирования относительного обжатия.

Система содержит блок 1 регулирования относительного обжатия, устройство 2 установки зазора, задатчик 3 относительного обжатия, устройство 4 определения величины степени деформации, счетные датчики 5 и 6 угла поворота измерительных роликов 7 и 8, регулятор 9 деформации, подсистему 10 управления гидравлическими цилиндрами 11 и 12 дополнительного изгиба верхнего 13 и нижнего 14 рабочих валков, измеритель

15 усилия дрессировки, задатчик 16 давления в гидроцилиндрах дополнительного изгиба рабочих валков, регулятор 17 натяжения, подсистему 18 управления двигателями 19 и 20 натяжных роликов 21 и 22, задатчик 23 натяжения, прокатный двигатель 24.

Система работает следующим образом.

Задатчиком 3 .устанавливается требуемая. степень обжатия. Задатчиком

23 устанавливается требуемое натяжение прокатываемой полосы. Задатчиком 16 устанавливается среднее значение диапазона регулирования усилия в гидроцилиндрах противоизгиба

931257 6

Формула изобретения

5 рабочих валков. Включают устройство

2 установки зазора. В блок 1 регулирования относительного обжатия поступают сигналы от измерителя 15 усилия дрессировки и величины степени обжатия по каналу - устройство

2 установки зазора, дрессируемая полоса, измерительные ролики 7 и 8, счетные датчики 5 и 6 угла поворота, устройство 4. По достижении заданной степени обжатия блок 1 регулирования относительного обжатия Фикси" рует соответствующее усилие дрессировки и принимает его за базовое .

Корректировка усилия производится по каналу - блок 1 регулирования относительного обжатия, устройство 2 установки зазора, дрессируемая полоса при обеспечении соответствия сиг". нала устройства 4 заданному задатчиком 3.,(Например, при изменении усилия в функции изменения скорости. прокатки, т.е. в случаях, когда тре.буется известное изменение зазора).

При несоответствии вычисленной устройством 4 степени деформации, заданной задатчиком 3, сигнал .проходит в дополнительный регулятор

9 деформации, Регулятор 9 деформации в функции поступающего сигнала дает команду подсистеме 10 управления гидравлическими цилиндрами 11 и 1 на соответствующее противофазное изменение давления жидкости в гидравлических цилиндрах 11 и 12.Например,при поступлении в регулятор 9 сигнала,равного +1В, дается команда цилиндру tl увеличить давление жидкости на

20 атм, а цилиндру 12 - уменьшить давление на 20 атм. Так как процесс регулирования производится при постоянном изменении толщины дрессируемой полосы, то произведенное воздействие на полосу не обязательно обеспечит нулевой сигнал, поступающий в регулятор 9. Если сигнал сохранил свой знак, например +0,2В, то регулятор 9 деформации дает следующую команду на изменение давления в цилиндрах 11 и 12 соответственно на

4 атм и одновременно суммирует об" щее изменение давления, сравнивая его с заданным задатчиком 16 средним значением диапазона регулирования. По достижении суммарного изменения давления, заданного задатчиком 16, регулятор 9 дает команду регулятору 17 натяжения на производ ство воздействия на полосу требуемо-1 го знака и по величине заданного задатчиком 16.

Канал регулирования - регулятор

17 натяжения, подсистема 18 управления двигателями 19 и 20 натяжных роликов 21 и 22, дрессируемая полоса производит соответствующую корректировку диапазона регулирования регулятора 9 деформации, В процессе

1О воздействия на полосу растягивающими напряжениями, создаваемыми наTRRHbIMH роликами 21 и 22, автоматически восстанавливается заданный гидравлическим цилиндрам 11 и 12 диа15 пазом регулирования по контуру - де .Формируемая полоса, измерительные .ролики 7 и 8, счетные датчики 5 и 6 угла поворота, устройство 4, блок 1 регулирования относительного обжащ тия, регулятор 9 деформации, подсистема 10 управления усилием в гидрав" лических цилиндрах 11 и 12, кривизна образующих рабочих поверхностей . верхнего 13 и нижнего 14 валков.

25 -Исключение перерегулирования обеспечивается поступлением иэ подсисте" мы 10 управления в регулятор 17 сигнала, соответствующего рабочему усилию в .гидравлических цилиндрах зв 11 и 12. При достижении усилия в гидроцилиндрах, равного среднему зна2 чению диапазона регулирования, изменение величины натяжения прекращается независимо от первоначальной команды.

Использование изобретения повышает качество дрессируемых полос, так как вследствие применения более быстродействующего исполнительного механизма производится стабилизация процесса дрессировки от влияния высоко частотной. составляющей раэнотолщинности исходной полосы. Для процесса дрессировки это имеет особое значение, так как величина высокочастотной составляющей разяотолщинности одного порядка со степенью обжатия. Повышается надежность работы системы управления главными прокатными двигателями на дрессировочных станах с индивидуальным приводом

;рабочих валков за счет существенного сокращения частоты ее включения.

Система регулирования относительного обжатия на дрессировочном ста931257

Составитель l0. Рыбьев

Редактор С.. Крупенина Техред й. Кастелевич Корректор Г. Orap

Заказ 3596/7 Тираж 842 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

I филиал ППП "Патент", г.Ужгород," ул.Проектная, 4 не,; содержащая измеритель и блок регулирования относительного обжатия, соединенный с устройством установки зазора между рабочими валками, гидравлические цилиндры дополнительного изгиба рабочих валков, регулятор натяжения дрессируемой полосы, отличающаяся тем, что, с целью повышения быстродействия регулирования относительного обжатия при прокатке полосы на дрессировочных станах с групповым или индивидуальным приводом рарочих валков, в систему дополнительно введен регулятор деформации, вход которого соединен с блоком регули- рования относительного обжатия, а выход соединен с системой управления гидравлическими цилиндрами дополнительного изгиба верхнего и нижз,него рабочих валков, причем к сис.,теме управления гидравлическими цилиндрами подключен вход регулятора натяжения дрессируемой полосы.

Источники информации, 1О принятые во внимание при экспертизе

1. Авторское свидетельство СССР и 725736, кл, B 21 В 37/08, 1978.

2 ° Авторское свидетельство СССР

М 498993, кл. В 21 В 37/02, 1974.

13 3. Авторское свидетельство СССР

Н 482222, кл. В 21 В 37/12, 1974.