Установка для запрессовки модельного состава под вакуумом

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

Союз Советскик

Соцналнстнческнк

Республик

«»9 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22)Заявлено 29 ° 12.80 (21} 3226931/22-02 (5t)M. Кл, с присоединением заявки М

В 22 С 7/02 еееудеретееав6 кеметет евер ае делам кзейретекке н етефытнй (23) Приоритет

Опубликовано 30.05 . 82. Бюллетень М 20 (53) УЛК621 ° 7ч. . 0 45 (088. 8) Дата опубликования описания 30.05.82

В.И.Осинский, И.Н.Толоконский, В.З.Папо ян (т и И.В.Соловьев ! а .,„„

Всесоюзный научно-исследовательский технологическии институт приборостроения (ВНИТИНприбор) ИННО "Темп" (72) Авторы изобретения (71) Заявитель ($4) УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ МОДЕЛЬНОГО

СОСТАВА ПОД ВАКУУИОИ

fS

Изобретение относится к точному литью сложнопрофильных деталей, ювелирных изделий и предназначено для изготовления разовых моделей из полимерных материалов. Оно может быть использовано в отраслях народного хозяйства, изготавливающих отливки по выплавляемым моделям и изделия из пластмасс.

Наиболее близкой к предлагаемой по технической сущности является установка, содержащая станину, шприц-бачок, вакуумную камеру, для изоляции пресс-формы от атмосферного давттния в момент запрессовки модельного состава, подвижный стол, расположенный внутри вакуумной камеры, на которой устанавливается пресс-форма, причем вакуумная камера и подвижный стол имеют отдельные пневмоприводы, жестко связанные с ними(1

В процессе работы на подвижный стол устанавливают пресс-форму, далее с помощью пневмопривода поднимают стол и прижимают пресс-форму к верхней плите установки для запрессовки модельного состава . так, чтобы совместились запрессовочные каналы, .надвигают с помощью отдельного пневмопривода вакуумную камеру и плотно прижимают ее к той же плите, обеспечивая герметичность. Из вакуумной камеры откачивают воздух и после создания вакуума подают модельный состав в полость пресс-формы.

Недостатками данной установки являются низкая производительность труда и жесткое крепление вакуумной камеры относительно станины; применение ручного труда при корректировке положения пресс-формы в момент подъема стола; ненадежность центровки запрессовочного канала пресс-формы относительно оси запрессовочного канала шприца, что приводит к выбросу модельного состава в вакуумную

931273

3 камеру во время его поступления в пресс-форму.

Цель изобретения — повышение производительности и эффективности работы установки путем обеспечения надежной центровки запрессовочных каналов пресс-формы и шприца.

Эта цель достигается тем, что установка, содержащая станину с установленными на ней шприц-бачком 1р и вакуумной камерой, подвижный стол для установки пресс-форм, расположенный внутри вакуумной камеры и пневмоприводы для подвижного стола и вакуумной камеры, снабжена поворот- 15 ным столом и дополнительной вакуумной камерой, установленной на поворотном столе диаметрально по отношению к первой камере и с возможностью свободного перемещения относительно поворотного стола, а подвижный стол снабжен узлом центровки пресс-форм, выполненным в виде платформы с центральным выступом для установки прессформ и соединенной с подвижным столом шпильками ограничителями с шаро- . выми опорами, направляющими сферами и возвратными пружинами, причем пневмопривод подъема вакуумной камеры расположен соосно и с зазором под пневмоприводом подъема и опускания подвижного стола.

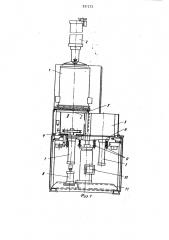

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - узел центровки пРесс Форм

Устройство содержит шприц-бачок

35 для модельной массы и порционной запрессовки в пресс-формы, пневмопривод 2 запрессовочного поршня, две диаметрально расположенные, 46 свободно сидящие и подпружиненные камеры 3„ подвижный стол 4, шприц 5, поворотный стол 6, пневмопривод 7 подъема подвижного стола, пневмопривод 8 подъема вакуумных камер, 45 возвратные пружины g для опускания вакуумных камер, механизм поворота

10 стола 6. Крепление и монтаж всех деталей и узлов осуществляется на станине 11 сварной конструкции.

Узел центровки пресс-форм,.предназначенный для компенсации несоосности запрессовочных каналов прессформы и шприца, состоит иэ следующих основных деталей: платформы 12 с центральным выступом 13, шпилькиограничителя с шаровой опорой 14, направляющей сферы 15, собственно подвижного стола 4 и пружин 16.

Устройство для изготовления под вакуумом выплавляемых моделей работает следующим образом.

На позиции 1 подвижный стол 4 поднят по верхней кромки вакуумной камеры 3. В этот момент манипулятор или рабочий оператор устанавливает пресс-форму для выплавляемой модели на платформу 12 с центральным выступом 13 так, чтобы выступ был утоплен в контрольном отверстии, расположен— ном в нижней части пресс-формы с соосным с запрессовочным каналом прессФормы. Подвижный стол 4 с пресс-формой опускают в нижнее положение на дно вакуумной камеры. При помощи механизма поворота 10 стола 6 вакуумную камеру 3 с пресс-формой перемещают на станине 11 и затем подводят под шприц-бачок 1 пневмоприводом 8 подъема вакуумной камеры. Это происходит за счет выдвижения штока из

I пневмопривода 8 и упора его в пневмопривод 7 подъема подвижного стола.

После удаления воздуха из вакуумной камеры 3 подвижный стол 4 с пресс-формой поднимается вверх пневмоприводом 7 и поджимает литниковую воронку пресс-формы к шприцу 5.

При соприкосновении конусного отверстия литниковой воронки с конусом шприца происходит совмещение запрессовочных каналов. Так как платформа 12 имеет возможность перемещаться в горизонтальной и вертикальной плоскостях за счет шпильки ограничителя с шаровой опорой 14 и направляющей сферы 15.

Движение конусных поверхностей литниковой воронки и шприца, свободное перемещение платформы подвижного стола дают возможность точно совместить запрессовочные каналы.

После окончания эапрессовки внутреннюю полость вакуумной камеры 3 соединяют с атмосферой. Подвижный стол 4 с пресс-формой опускают в нижнее положение. Вакуумную камеру при помощи возвратных пружин 10 опускают на поворотный стол 6.

Происходит смена позиций вакуумной камеры 3 с запрессованной прессформой.

Технико-экономическая эффективность устройства заключается в следующем.

Изобретение позволит повысить производительность труда на 50-703 по сравнению с известной установкой.

5 9312

Это достигается за счет расположения двух вакуумных камер на поворотном столе, что дает возможность параллельно выполнять вспомогательные и основные переходы в процессе изго.товления моделей. Кроме того, применение узла центровки пресс-форм с одной стороны ликвидирует ручной труд, а с другой - время на достижение соосности запрессовочных каналов.to

Также имеет значение т.жное совмещение эапрессовочных каналов прессформы и шприца, благодаря чему исключается случайный выброс модельной массы в вакуумную камеру и устраняются простои оборудования.

Формула изобретения

20 установка для эапрессовки модельного состава под вакуумом, содержащая станину с установленными на ней шприц-бачком и вакуумной камерой, подвижный стол для установки прессформ, расположенный внутри вакуумной камеры и пневмоприводы для подвижно73

ro стола и вакуумной камеры, о т л ич а ю щ а я с я тем, что, с целью повышения производительности и эффективности работы установки, она снабжена поворотным столом и дополнительной вакуумной камерой, установленной на поворотном столе диаметрально по отношению к первой камере и с возможностью свободного перемещения относительно поворотного стола, а подвижный стол снабжен узлом центровки пресс-форм, выполненным в виде платформы с центральным выступом для установки пресс-форм и соединенной с подвижным столом шпильками ограничителями с шаровыми опорами, направляющими сферами и возвратными пружинами, причем пневмопривод подьема вакуумной камеры расположен соосно и с зазором под пневмоприводом подъема и опускания подвижного стола.

Источники информации, принятые во внимание при экспертизе

1. Инженерная монография под ред.

6кленника Я.И. и Озерова В.А. Литье по выплавляемым моделям. М., 1971, с. 171.

931273. Составитель Л Семенова

Техредд. Пекарь Корректор H. Муска

Редактор И.Тикей

«««

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 3600/8 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1)3035, Москва, N-35, Раушская наб., д. "/5