Способ восстановления деталей

Иллюстрации

Показать всеРеферат

ИСАНИЕ

Союз Советских

Социалистических

Республик

<и> 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 23 ° 11. 79 (21) 2878807/22-02 с присоединением заявки М— (23) Приоритет

Опубликовано 30. 05. 82. Бюллетень,%20

В 22 В 19/10

Вкударепапвй кеттитет

СССР ао делан взееретвхв11 и етхрытвв (53j УДК621. 74. .046(088.8) .

Дата опубликования описания 30, 05. 82 (72) Авторы изобретения

Ю. И. Людвиг, Л. П. Барилович, Ю. М. и 6. С. Потапов ук.-, .

Киевский автомобильно-дорожный инстит

Великой Октябрьской социалистической

66- л е1 (йи (7I) Заявитель (54) СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

Изобретение относится к ремонтному производству, в частности к восстановлению изношенных клапанов автомобильных, тракторных и судовых двига. телей внутреннего сгорания.

Известен способ наплавки рабочих

$ поверхностей клапанов с подачей в дугу проволоки, прутков и порошка или индукционной наплавки с использованием литых или спеченных колец.

1Е

Способ позволяет упрочнять рабочую поверхность новых клапанов, имеющих припуск на механическую обработку расплавлением износостойкого сплава (IJ.

Недостатком способа является невозможность его применения при восстановлении изношенных клапанов.

Известен способ восстановления деталей, при котором наплавляемую деталь помещают в форму (опоку) с полостью для наплавки, в которую вводят индуктор генератора ТВЧ для разогрева наплавляемой поверхности, и

2 затем заполняют полость расплавленным металлом, выводя индуктор по мере заполнения полости Г23.

Известный способ мало зффективен для восстановления изношенных поверхностей клапанов из-за ряда недостат-. ков, связанных с необходимостью нагрева каждой наплавляемой поверхности индуктором ТВЧ до температуры плавления, наличием дополнительной емкости с жидким металлом, литниковой системы и повышенным расходом износо стойкого металла. При нагреве индуктором ТВЧ кромка тарелки клапана оплавляется и теряет частично свои размеры . Кроме того, часть расплавленного металла клапана перемешивается с износостойким наплавляемым сплавом, что ухудшает его физико-химические свойства. Из-за- необходимости нагрева индуктором ТВЧ каждой восстанавливаемой детали нельзя существенЬ но повысить производительность про3 93128 цесса и применить групповой метод наплавки.

Наиболее близким .по технической сущности и достигаемому эффекту к предлагаемому является способ наплав- ки толкателей чугуном по технологии

Горьковского автомобильного завода..

llo этому способу на тарелке толкателля делается выточка, на дно которой укладывается плавленная бура, после 1О чего он нагревается до температуры

1150-l200oÑ. На очищенных поверхностях, подлежащих наплавке, размещают иэносостойкий сплав, либо перегретый чугун заливают в выточку и дополнительно подогревают, что обеспечивает удаление из металла шлака, флю«са и др. примесей. Способ предусматривает также последующее охлаждение чугуна и механическую обработку,егоP), Недостатком способа является низкое качество наплавленного слоя изза изменения химического состава наплавляемого материала за счет выгоранил отдельных его элементов, необходимость помещения каждой наплавляемой детали в электромагнитное поле индуктора, что не позволяет получить достаточно высокую производительность процесса. зо

Цель изобретения - повышение качества наплавленного слоя и увеличе" ние производительности процесса восстановления.

Поставленная цель достигается тем, что в способе, включающем очистку изношенных поверхностей фаски тарелки и торца его стержня, наложение на, эти поверхности износостойкого, сплава соответственно в виде кольца и брикета, совместный их нагрев в емкости с расплавленным флюсом с последующим охлаждением и механической обработкой, на цилиндрическом пояске та- релки закрепляют обойму, а на торце стержня — втулку, внутренняя конфигурация которых соответствует форме наплавляемой поверхности, затем клапан погружают под зеркало расплава флюса тарелкой вниз и после расплавления износостойкого сплава клапан из- о влекают,охлаждая в вертикальном положении,причем нагрев клапана в расплаве флюса осуществляют до 1035-1140 С.

Вставки из износостойкого сплава изготавливаются в виде металлокерами- ческих заготовок, серийное производство которых освоено на заводах порошковой металлургии, Для обеспече7 4 ня гарантированного заполнения изношенной части рабочей поверхности фаски клапана вес металлокерамического кольца выбирается из расчета полного заполнения всего объема между внутренним профилем обоймы и предельно изношенным профилем рабочей поверхности фаски клапана и устанавливается экспериментально для каждого типа клапанов.

Нижний предел температуры нагрева

1085 С ограничивается тем, что при температуре ниже укаэанной не происходит надежная свариваемость износостойкого сплава с материалом клапана. При температуре нагрева выше:

1140 С происходит эрозия материала клапана и насыщение износостойкого сплава на никелевой основе с железом, что снижает его эксплуатационные свойства.

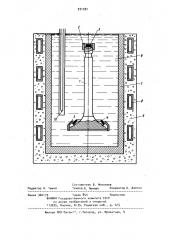

На чертеже показано устройство для осуществления предлагаемого способа.

Клапан 1 с напрессованными на его тарелку и торец стержня обоймами 2 и

3, в которых уложены кольцо 4 и брикет 5, погружают в расплав солей,б, находящийся в графитовом тигле 7, который нагревается многовитковым индуктором 8, подключенным к генератору ТВЧ. Тигель и индуктор помещены в огнеупорную футеровку 9.

Регулировка заданной температуры расплава осуществляется с помощью потенциометра, подключенного к термопаре 10.

Пример, Изношенные клапаны автомобиля, например, ЗИЛ-130, очищают от нагара и напрессовывают на них тонкостенные обоймы З.из стали.

Во внутренние полости обойм укладывают соответственно спеченное из порошка износостойкого сплава кольцо и брикет, например, состава, вес.3: хром 15,5; углерод .0,5; бор 1,0; кремний 2,6; кобальт 10; молибден 2; вольфрам 1,5; алюминий 0,3; никельостальное.

Выполнив предварительные операции, клапан погружают в расплав флюса марки АНП-1, Наплавку проводят с использованием генератора

ЛГЗ-67 при работе по режиму : напряжение анода 6 кВ; напряжение контура

3,5 кВ; ток анода 7 А; ток сетки

1,5 А; время нагрева 3 мин. Температура расплава поддерживается в пределах 1120 + 5 С. После наплавки

5 9312 клапаны вынимают из расплава, охлаждают на воздухе в вертикальном положении, После окончания процесса кристаллизации клапаны очищают от остатков флюса путем кипячения в течение 90 с в ванне с моющим раствором следующего состава, вес. 4

N3OH 15

К Сг О g 3 0

Вода Остальное

Затеи на шлифовальном станке срезают напрессованные обоймы и шлифуют стержень клапана до ближайшего ремонтного размера. После чего на д станке для шлифовки клапанов модели

2114А шлифуют торец стержня до получения номинального размера клапана (по длине), а рабочую фаску тарелки клапана - до номинального размера щ цилиндрического пояска (no высоте).

Качество свариваемости износостойкого сплава с материалом клапана и оценку прочности сварки производят на макро- и микрошлифах, изготовленных из наплавленных клапанов, а ,также на основании результатов сравнительных стендовых форсированных испытаний. При этом определяют как визуально, так и при помощи микрос-. копа ИИИ-8 наличие пор, трещин, характер зоны сплавления и микроструктуру свариваемых материалов. установлено, что при восстановлении клайанов предлагаемым способом

3% образуется наплавленный слой высокого качества без пор, трещин, со сплошной зоной сплавления. Испыта" ния наплавленных предлагаемым способом 12 шт выпускных и 12 шт впускных клапанов на двигателе ЗИЛ-130, проведенные на электротормозном стенде

КИ-2118А, показали, что после 500 ч работы износ выпускных клапанов оказался на 10- 15 меньше, а износ впускных - в 2-2,5 раза меньше клапанов, выпускаемых в массовом производстве.

Способ обеспечивает за один прием восстановление изношенных поверхнос-.

50 тей (фаски тарелки и торца стержня) 87 6 при групповой наплавке клапанов и позволяет легко автоматизировать процесс наплавки при использовании сравнительно простых устройств;

Расчетный годовой экономический эффект от внедрения предлагаемого способа при годовой программе

100 тыс шт клапанов двигателя

ЗИЛ-130 составляет 60 тыс. руб.

t формула изобретения

1. Способ восстановления деталей, преимущественно клапанов двигателей внутреннего сгорания, включающий очистку изношенных поверхностей фаски тарелки клапана и торца его стержня, наложение на эти поверхности износостойкого сплава соответственно в виде кольца и брикета, совместный их нагрев в емкости с расплавленным флюсом с последующим охлаждением и механической обработкой, о т л и -. ч а ю шийся тем, что, с целью повышения качества наплавленного слоя и увеличения производительности процесса восстановления, на цилиндрическом пояске тарелки закрепляют обойму, а на торце стержня - втулку, внутренняя конфигурация которой.соответствует форме наплавляемой поверхности, затем клапан погружают под зеркало расплава флюса тарелкой и после расплавления износостойкого сплаsa клапан извлекают, а охлаждение ве-..: дут, сохраняя его вертикальное положение.

2..Способ по и. 1, о т л и ч а юшийся тем, что нагрев клапана в расплаве флюса осуществляют до 1085"

1140оС.

Источники информации, принятые во внимание при экспертизе

1. Комаров 8. С. Способы и методы изготовления клапанов двигателей

I внутреннего сгорания, И., НИИАвтопрои, 1966, с. 44-45.

2. Авторское свидетельство СССР и 329957, кл. 8 22 D 19/10, 1972.

3. Смеляков Н. Н. Армированные отливки, И., Машгиз, 1958, с.74-75..

931287

Составитель В. Николаев

Техред Л. Пекарь Корректор А. Дзятко

Редактор И. Тыкей

Филиал ППП Патент", г.Ужгород, ул. Проектная, 4

Заказ 3601/9 Тираж 853 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, И-35, Раушская наб., д. 4/5