Способ непрерывного изготовления спеченных изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Оп ИСАЙ ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск ми

Соцмалмстмчесими

Республик

« ii 931293 (6l ) Дополнительное к авт. свид-ву (22)Заявлено 30.04.80 (2!) 2918448/22-02 с присоединением заявки РЙ (23) Приоритет

Опубликовано 30.05.82 Бюллетень № 20

Дата опубликования описания30..05.82 (5! )М. Кл.

В 22F ЗЛ2

В 22 Р 3/20

В 30 В 11/22 еЪвудврстееииьй кюиитет

СССР вю далем иэоеретеиий и открытий (>3) ДК621.762.

° 4.04:621.762. .4.06(088.8) !

С. С. Кипарисов, Э. К.Волошин-Челпан и Т.В. Ленькова - - .",,l ."=;,:,,-:- т

1 (Р

Московский ордена Трудового Красного Знамени ийс у тонкой химической технологии им. М.В. Ломоносова (72) А вторы изобретения (Vt) Заявитель (54) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ

СПЕЧЕННЫХ . !ЗДЕЛИИ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для непрерывного изготовления спеченных изделий.

Известен способ изготовления спеченных длинномерных изделий, включающий горячее выдавпивание порошковой шихты в составной матрипе с вращением верхней части последней со стороны шихты f1).

Недостатком способа является то, что то он не обеспечивает сдвиговых деформаций в каждом слое, перпендикулярном оси прессования и в связи с этим не создает возможность для значительного тг повышения плотности и равномерности ее распределения.

Известен также способ мундштучного прессования изделий из порошка, включающий загрузку порошкового материала в

20 пресс инструмент, прессование, перемещение вдоль оси прессования, допрессовку в мундштуке путем радиального обжа тия (2).

Недостатком способа является неравномерность плотности прессовки по поперечному сечению, вызываемая арочным эффектом, возникающим при радиальном обжатии. прессовки, и неравномерность плотности вдоль оси, вызываемая значительными потерями на трение при осевом обжатии. Указанные недостатки приводят к появлению трещин после прессования и спекания и к браку.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ непрерывного изготовления спеченных изделий, включающий носледовательную загрузку слоев порошкового материала в пресо-инстру мент, прессование, перемещение вдоль оси прессования, спекание и калибрование (3), Известно устройство для реализации способа, содержащее матрицу, пуансон, проходную печь, калибрукяпую оснастку и загрузочный узел 73 !.

Основным недостатком известного способа и устройства является неравно5

3 93 мерность распределения плотности, сос- тавляюшая разброс около 6%, и недостаточно высокая плотность получаемых иэделий (75-80%).

Цель изобретения - повышение плот ности и равномерности ее распределения.

Эта цель достигается тем, что в спа собе непрерывного изготовления спеченных изделий, включающем последовательную загрузку слоев порошкового материала в пресо-инструмент, прессование, перемещение вдоль си прессования, спекание и калибрование, прессование проводят с приложением к каждому слою крутящего момента и пульсирующего .давления и перемещение осуществляют под действием пульсирующей нагрузки.

Кроме того, устройство для непрерыв,ного изготовления спеченных иэделий, содержащее матрицу, пуансон, проходную печь, калибрукяцую оснастку и загрузочный узел, снабжено .рамой и плоскиMg пружинами, фиксирующими пуансон относительно рамы жестко в окружном направлении и с возможностью перемещения в осевом направлении, а матрица выполнена поворотной относительно своей оси и жестко закреплена в осевом .на» правлении.

Снос об "осуществляется следующим образом.

В загрузочную полость Ьасыпают поро шок и пуансоном за каждый ход последнего прессуют слой, перемещают спрессованный участок вдоль оси прессования с последующей загрузкой очередного слоя.

Одновременно с этим к каждому слою прикладывают крутящий момент, что вызывает сдвиг верхнего торца этого прессуемого слоя относительно нижнего торца этого слоя.

Прессование каждого слоя и его перемещение вдоль оси прессования осуществляют при наложении импульсной нагрузкн.

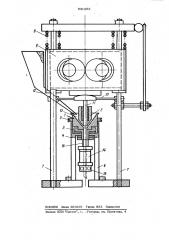

Устройство для осуществления способа приведено на чертеже.

Устройство для непрерывного изготовления спеченных изделий состоит из корпуса 1, направляющей втулки 2, маърицы 3, прикрепленной винтами к корпусу, гайки 4, ведомого шкива 5, смонтированного на корпусе.„Матрица 3 уста1 новлена на опорах 6, соединенных с рамой 7,, на которой при помощи пружин 8 установлен вибратор 9 и при псмоши плоских пружин 1Ь - пуансон 11. Загрузочный узел 12 закреплен на раме 7.

В матрице имеется загрузочная ., ло

1293 4 лость 13. Устройство содержит также проходную печь 14 и калибрующую оснастку 15, соединенные с помощью герметиэируюшей втулки 16 с матрицей.

Устройство работает следующим образом.

Через загрузочный узел 12 в загрузочную полость 1 3 корпуса 1 поступает порошок, пуансон 11, приводимый в движение вибратором 9, опускается вниз, прессует порошок и перемещает изделие вдоль осн. Одновременно к прессуемому слою иэделия . прикладывают крутящий момент, что вызывает сдвиг верхнего торца прессуемого слоя относительно нижнего торца - этого же слоя, способствующий уплотнению под действием приложенного прессуюшего давления, затем пуансон 11 идет вверх, загружается но-.. вая порция порошка и цикл прессования повторяется.

Пример. В загрузочную полость

l3 загружают порошок стали Р6М5, включают приводы внбратора 9 н матрицы 3, осуществляют прессование иэделия с частотой 25 Гц и возмущающей силой 500 Кг с одновременным перемещением вдоль оси. и приложением к нему крутящего момента, равного 3 Кгм при вращении матрипЫ с частотой 50 об/мин.

Изделие в виде стержня с круглым поперечным сечением диаметра 10 мм перемещают иэ матрицы 3 через проходную печь 14, где спекают при 1250 С, а затем калибруют в оснастке 15.

В результате получают заготовку с плотностью 90-95% и коэффициентом неравноплотности 2%.

При наличии только пульсирующего давления и соответственно пульсирую40 щего перемещения коэффипиент неравно"плотности снижается с 6% (по известному способу) до 4,5%, а средняя плотность возрастает до 78 88%. При наличии только крутящего момента коэф45 фициент неравноплотности снижается до

5%, а средняя плотность возрастает до

79-83% по сравнению с 75-80% (по из вестному способу) .

В первом случае эффект достигается, в основном, за счет нормальных сжимающих напряжений, создаваемых в малых объемах порошка, попадающих под торец пуансона. Во втором случае эффект достигается, в основном, эа счет касательных напряжений. Таким образом, эффект от одновременного совместного действия пульсирующего давления н крутящего момента превышает суммарный

5 93 эффект порознь прнкладываемых укаэанных силовых воздействий.

Предлагаемый способ н устройство для его осуществления позволяют полу» чать длинномерные иэделия типа стержней нз металлического порошка с плот» ностью в среднем на 20% выше н с ковф фнпиентом неравноплотностн на 3% меньше.чем в известном.

Формула изобретения

1. Способ непрерывного изготовления. спеченных иэделий, включающий последовательную загрузку слоев порошкового материала в пресо-инструмент, црессованне, перемещение вдоль оси прессования, спекание и калнброванне, о т л и ч а ющ н и с я тем, что, с целью повышення плотности н равномерности ее распределения, прессование проводят с прнложеннем к каждому слою крутящего момента и цульсирующего давления и перемеще1 293 6 нне осуществляют aog действием пульсе» рующей нагрузки.

2. Устройство для непрерывного нэ готовлення спеченных нэделнй, содержащее матрицу, пуансон, проходную печь, калнбрующую оснастку н загрузочный узел, о т л и ч а ю щ е е с s тем, что оно снабжено рамой н плоскими ружннами, фнксирукяцими пуансон относительно

1ф рамы жестко в окружном направлении н

:с возможностью перемещения в осевом направлении, а матрица выполнена пово ротной относительно своей осн н жестко закреплена в .. осевом направлении. и . Источники информации, црннятые ВО вннманне }урн экспертнэе

1. Авторское свидетйпьство СССР ae заявке М 268022, 3 02, кл. В 22 F 3/20, 1978.

2. Радоыысельский И.Д. и др. Пресс формы для порошковой металлургии. К.

Техника, 1970. с. 172.

3. Заявка ФРГ Ж 2733009, кл. В 22 Р 3/20, 1978.