Устройство для снятия двусторонних фасок

Иллюстрации

Показать всеРеферат

Союз Советсиик

Социалистических

Республик

ОПИСАНИЕ (ii)931325

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву Ж 534316 (22)Заявлено 10.11.80 (2l) 3001909/25-08 (5) )Я (й

В 23 В 51/16 с присоединение)и заявки М (23) Приоритет

9IOf JLtPO75NlN4 lNN11TOY

OOOO

10 «мам юкбратеккй и вткрытнй

Опубликовано 30.05.82. Бюллетень № 20 (5 ) УДК 621.951.

А7 (088.8)Дата опубликования описания 01.06.82 р р). Бромберг, M. )), ВейСермен, И. А. Тенин, )Б. М. TeteaahaOKЪ и. Д. А. Смирнов 1 н

i н.

Одесский филиал Всесоюзного научно-исслепов тельского и проектно-конструкторского института стекол ного- 1)к4йн@ностроенияе

"ВНИПКИстекломаш" (72) Авторы изобретения (7!) Заявитель (54) УСТРОЙСТВО ДЛЯ СНЯТИЯ ДВУСТОРОННИХ

ФАСОК

Изобретение относится к металлообра- ботке и может быть использовано пля снятия фасок и заусенцев в отверстиях.

По основному авт. св. ) р) 534316 )известно устройст).о пля снятия пвусто1 5 ронних фасок, в корпусе которого с возможностью поворота вокруг оси установлена поппружиненная на упор оправка, несущая пержавку с режущей пластиной и закругленным выступом, взаимопействующим с поверхностью отверстия обрабаты1О ваемой петали (1J .

Недостатком известного устройства является его узкая приспособленность только пля снятия фасок и заученцев в

15 отверстиях.

Кроме того, при снятии двусторонних; фасок закругленный выступ пва раза скользит по поверхности обработанного отверстия, прижатый к ней достаточно

26 сильной пружиной, вследствие чего портит эту поверхность, особенно в -случаях, когпа обрабатываемая петаль изготовлена из относительно мягкого материала или снимается крупная фаска. Все это ограничивает технологические возможности устройства и снижает качество обрабатываемой поверкности.

Бель изобретения - расширение технологическик возможностей и повышение качества обработки.

Указанная цель постигается тем, что устройство снабжено перемещаемым огносительно корпуса механизмом позиционирования оправки по меньшей мере в двух положениях относительно оси корпуса, а закругленный упор выполнен отпельно or инструмента и установлен в расточке оправки.

Причем механизм позиционирования снабжен силовым органом с вилкой, посреаством которой послепний связан с укаэанным механизмом.

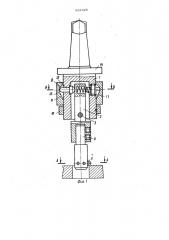

На фиг. 1 изображено устройство, про польный разрез; на фиг. 2 - разрез А А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - устройство с сило вым органом, общий вип.

Ф 3 9313

В корпусе 1 установлена оправка 2, имеющая воэможность поворота вокруг оси 3. Э оправке 2 закреплена державка

4 с инст.рументом 5 и закругленным выступом 6. Инструмент 5 оснащен режушей пластиной 7 и закреплен в державке винтами 8. Закругленный выступ 6 с установленным в нем винтом 9 закреплен в ступенчатой расточке державки винтом 10.

Пружиной 1 1 оправка подпружинена 10 на упор 12. На наружной поверхности корпуса 1 установлен механизм позиционирования оправки 2, выполненный в виде кольца 1 3, внутренняя поверкность которого представляет собой цилиндричес- 5 кую поверхность, контактир юшчю с наружной поверхностью корпуса, и конические поверхности 0 и b, взаимодействующие с шаровыми поверхностями упора 1 2 и цвук подпружиненных толкателей 14, размещенных в расточкак корпуса 1.

Перемещение кольца 13 по корпусу 1 ограничено уступом 15 и неподвижным кольцом 16, жестко закрепленным на корпусе.

В случае, когда механизм позиционирования посредством вилки 17; которая жестко закреплена на штоке 18, соединен с трекпозиционным гидравлическим цилиндром 19, кольцо 13 выпол- З0 нено с пояском 20, взаимодействующим с вилкой 17. Внутренняя поверхность кольца 13 образована цилиндрической поверхностью, контактирующей с наружной поверхностью корпуса, тремя коничес-35 кими поверхностями корпуса а, с, b u цилинцрическим пояском 20. Е

Корпус гидравлического цилиндра 19 закреплен на перемещающейся вместе со шпинцелем части станка: в станке с 0 видвижной пинолью — на самой пиноли, в станке с подвижным шпиндельным узлом — на корпусе укаэанного узла или на силовом столе, на котором установ лен шпиндельный узел, 45

Устройство работает следуюшим образом.

Вращающаяся оправка 2 вводится в отверстие обрабатываемой детали и при соприкосновении режущих кромок пластины 7 с входной кромкой отверстия осуществляется снятие фаски. В момент образования вкодной фаски необкодимого размера во взаимодействие с обрабатываемой деталью вступает закругленный 55 выступ 6, что обеспечивается его соответствующей установкой относительно режущих кромок пластины 7. При даль25 4 нейшем осевом перемещении устройства закругленный выступ 6 скользит по поверкности фаски и отклоняет оправку 2, сжимая пружину 11 и отводя инструмент

5 к оси отверстия. Затем закругленный выступ 6 скользит по поверхности отверстия, при выкоде из которого пружина

11 возвращает оправку в искодное положение. При обратном осевом перемещении устройства и происходит обработка фаски с другой стороны отверстия. Затем оправка снова отклоняется и выводится из отверстия.

После этого, освободив винтом 10

° закругленный выступ 6, утапливают его до упора конца плоскости в винт 10 и снова закрепляют тем же винтом. Передвинув кольцо 13 в крайнее верхнее положение, вводят упор 12 в контакт с внутренней цилиндрической поверкностью кольца. При этом закругленный выступ 6 и упор 12 оказываются во второй позиции.

Под воздействием упора 1 2 оправка 2 отклоняется и вершина пластины 7 инструмента устанавливается на размер растачиваемого отверстия.

Подпружиненные толкатели 14 создают равномерность радиальной нагрузки кольца 13, облегчая его перемещение.

Осевым пе реме щен нем в раша юще г ос я устройства растачивают отверстие и выводят устройство из него.

В случае, когда меканизм позиционирования соединен с гидравлическим цилиняром 19, обработка фасок происходит аналогично.

После перемещения закругленного выступа 6 во вторую позицию переключают гидравлический цилиндр 1 9, в результате чего кольцо 13 перемещается в крайнее верхнее положение, при котором упор 12, контактируя с внутренней цилиндрической поверхностью кольца, оказывается во второй позиции. Под воздействием упора оправка 2 отклоняется и вершина пластины 7 инструмента устанавливается на диаметр, меньший чем диаметр предварительно обработанного отверстия детали.

Осевым перемещением устройства проходят резцом через отверстие, после чего переключают гидроцилиндр 19, в результате чего кольцо 13 перемешается в среднее положение, при котором упор 12, контактируя с цилиндрическим пояском

20 кольца, оказывается в третьей IIo зиции. Под воздействием пружины 11 оправка 2 поворачивается вслед за упором и вершина пластины 7 инструмента

5 93 устанавливается на циаметр растачиваемого отверстия. Обратным осевым перемещением вращающегося устройства растачивают отверстие.

Переналацка устройства на обработку отверстий другого диаметра и другой длины провоцится перемещением инструмента и закругленного выступа в цержавке, а также сменой цержавки, Воэможность позиционирования оправки позволяет использовать устройство также и цля растачивания отверстия; в котором снимаются фаски. Это существенно расширяет технологические возможности устройства и обеспечивает повышение качества обрабатываемых деталей, в частности, за счет исключения порчи поверхности отверстия прижатым к ней закругленным выступом.

Силовой огран позволяет механизировать и автоматизировать позиционирование упора, повышая тем самым производительность труда и улучшая его условия. E

Формула изобретения

1 .. Устройство для снятия двусторон . них фасок по авт.св. J+ 534316, о тл и ч а ю m e е с я тем, что, с целью расширения технологических возможностей и повышения качества обработки, оно снабжено установленным с возможностью перемещения относительно корпуса ме10 .ханизмом позиционирования оправки по

:меньшей мере в двух положениях отно-! сительно оси корпуса, а закругленный выступ выполнен отдельно от инструмен» та и установлен в расточке оправки.

15 2. Устройство по п. 1, о т л -и ч аю щ e e c я тем, что механизм позиционирования снабжен силовым органом с вилкой, посредством которой последний связан с механизмом.

20 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 534316, кл. В 23 В 51/16, 1973.

931325

Составитель Г. Николосова

Техред А. Бабинеи Корректор E. Рошко

Редактор С. Тараненко

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 3609/11 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., ц. 4/5