Способ обработки деталей абразивной суспензией

Иллюстрации

Показать всеРеферат

Союз Соаетскик

Социалистическик

Республик

141

К АВТОРСКОМУ СВИЯЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву.— (22) Заявлено 25.11.80 (21) 3007390/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл з

В 24 В 31/10

Гееударетвеев кемнтет

СССР (53) У,ДК 621.9. .048.3 (088.8 ) Опубликовано 30.05.82. Бюллетень №20

Дата опубликования описания 05.06.82 но мнам нзейретеннй н еткрмтнй (72) Авторы изобретения

В..С. Григ орьев, Н. Е. Денисова, В..В, Дан щщ и, А. Н. Зайцев

Пензенский политехнический институт (71) Заявитель (54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ АБРАЗИВНОЙ.

СУСПЕНЗИЕЙ

Изобретение относится к обработке шлифованием деталей типа длинномерных валов.

Известен способ обработки деталей абразивной суспензией при их взаимном перемещении, при котором суспензию помещают в замкнутый объем в зазор между обрабатываемой поверхностью детали и стенками корпуса и замораживаютС4 .

Недостатком известного способа является невозможность обработки деталей типа длинномерных валов.

Цель изобретения — повышение качества обработки деталей типа длинномерных валов.

Поставленная цель достигается тем, что обрабатываемую деталь перед обработкой предварительно растягивают в пределах упругости материала, подвергают низкотемпературному воздействию и снимают осевую нагрузку.

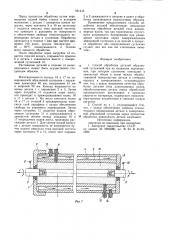

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — вариант осуществления растяжения обрабатываемых деталей.

Обрабатываемая деталь 1 крепится в оправках 2 и 3 и помещается в сосуд 4 из стали (Ст. 3) с внутренней стенкой 5 (толщи2 на внутренней стенки 10 мм, внутренний диаметр сосуда 4 — 40 мм, высота сосуда 520 мм), закрываемый крышкой 6 и имеющий отверстия с электроизоляционными втулками 7 и 8. Контакты 9 и 10 служат для подачи на деталь 1 импульса тока высокой частоты. Сосуд 4 снабжен патрубками 11 — 14 для подачи и выхода абразивной суспензии

15 и паров азота.

Способ осуществляется следующим образом.

Оправки 2 и 3 зажимаются в патроне и цанге пиноли задней бабки станка, и путем перемещения последней деталь 1 растягивается с усилием F = 380 Н. Затем она подвергается низкотемпературному воздейст15 вию парами азота, подаваемыми череЗ патрубок 11 из сосуда Дьюара, что приводит к уменьшению внутренних напряжений в детали. После этого через патрубок 11 в сосуд 4 подается водная абразивная суспензия 15, состоящая из 75% абразивного порошка (белый электрокорунд, твердый, зернистостью до 40) и 25% воды, производится ее замораживание посредством паров азота, подаваемых из сосуда Дьюара через патрубок 13 до температуры -40 — 50 C.

93

Перед процессом обработки путем перемещения задней бабки станка в исходное положение с детали 1 снимается осевая нагрузка, через контакты 9 и 10 на заготовку

1 подается импульс тока высокой частоты, что приводит к разогреву ее поверхности и обеспечению свободы относительного перемещения детали и суспензии. Обработка проводится в течение 1 мин при частоте вращения 100 рад/с, причем температура

40 — 50 С поддерживается в течение всего процесса обработки.

После обработки через патрубок 13 подается горячий воздух, открывается крышка

6 и деталь 1 извлекается вместе с замороженной суспензией 15.

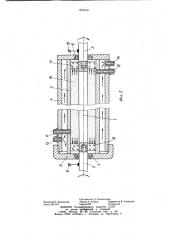

Растяжение деталей в отличие от вышеописанного может быть осуществлено следующим образом.

Изготавливаются кольца 16 и 17 из замороженной абразивной суспензии с наружным диаметром 40 мм, внутренним 15 мм и шириной 20 мм. Кольца надеваются на концы детали 1 с оправками 2 и 3. Затем через патрубок 11 подаются пары азота, что приводит к примораживанию колец 16 и 17 к детали 1. На место контакта колец

16 и 17 со стенкой 5 предварительно наносится слой парафина с целью обеспечения свободы их взаимного перемещения. Затем через патрубок 11 подается водная абразивная суспензия 15 и замораживается в замкнутом объеме между кольцами 16 и

17 посредством паров азота, производя растяжение детали l. Для снятия осевой нагрузки с детали поверхность ее нагревается путем подачи импульса тока высокой частоты через контакты 9 и 10, после чего оправки

1416

2 и 3 зажимаются в патроне и цанге и обработка производится аналогичным образом.

Применение предлагаемого способа обработки деталей обеспечивает повышение качества обработки деталей типа длинномерных валов, так как практически отсутствуют погрешность базирования при размещении заготовки перед замораживанием абразивной суспензии и ее прогиб в процессе обработки, ибо замороженная суспензия служит для нее как бы «сплошным люнетом».

Формула изобретения

1. Способ обработки деталей абразивной суспензией при их взаимном перемещении, при котором суспензию помещают в замкнутый объем в зазор между обрабатываемой поверхностью детали и стенками корпуса и замораживают, отличающийся тем, что, с целью повышения качества обработки деталей типа длинномерных валов, обрабатываемую деталь перед обработкой предварительно растягивают в пределах упругости материала, подвергают низкотемпературному воздействию и снимают осевую нагрузку.

2. Способ по п. 1, отличающийся тем, что, с целью обеспечения свободы относительного перемещения детали и замороженной абразивной суспензии перед процессом обработки поверхность детали нагревают.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2900386, кл. В 24 В 31/10, 1980. б 15

931416

Составитель Л. Алешечкина

Редактор Н. Безродная Техред А. Бойкас Корректор В. Синицкая

Заказ 3551/15 Тираж 882 Поднисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4