Чугун

Иллюстрации

Показать всеРеферат

С. Н. Леках, Ю. П. Белый, В.ф. Дурандин, А. Г. С

Е.И.Шитов и Н.И.Кочетков (72) Авторы изобретения

" A I .!! т;1 0» у 1

Белорусский ордена Трудового Красного Зн политехнический институт (7I) Заявитель (54) ЧУГУН

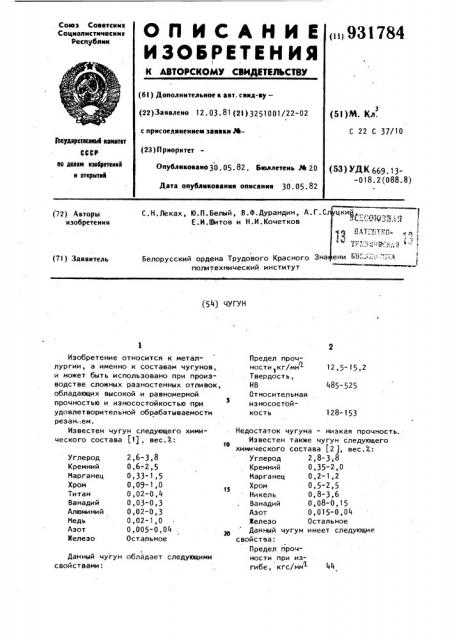

Изобретение относится к металлургии, а именно к составам чугунов, и может быть использовано при производстве сложных разностенных отливок, .обладающих высокой и равномерной прочностью и износостойкостью при удовлетворительной обрабатываемости резан:ем.

Известен чугун следующего химического состава (11, вес.3:

Предел прочности кг/ммо

Твердость, НВ

Относительная износостойкость

12,5 15,2

485-525

128-153

Данный чугун обладает следующими свойствами:

Углерод

Кремний

Марганец

Хром

Титан

Ванадий

Алюминий

Медь

Азот

Железо

2,6-3,8

0,6-2,5

0,33-1,5

0,09-1, О

0,02-0,4

0,03-0,3

0,02-0,3

0,02-1,0

0,005-0,04 .

Остальное

Недостаток чугуна — низкая прочность. о

Известен также чугун следующего химического состава (2 ), вес.4:

Углерод 2,8-3;8

Кремний 0,35-2,0

Марганец 0,2-1,2

Хром 0 5-2,5

Никель 0,8-3,6

Ванадий 0,08-0,15

Азот 0,015-0,04

Железо Остальное

Данный чугун имеет следующие свойства:

Предел прочности при изгибе, кгс/мм 44

Предел прочности при растяжении, кгс/мм

Износ, мм

22,5

2,0

2,9-3,5

1,7-2,5

0,3-0,8

0,05-0,3

0,05-0,3

0,03-0,3

0,005-0,02

0,005-0,03

0,02-0,15

0,00 1-0,02

Остальное примеси, вес. : до 0,08 до 0,15

Углерод

Кремний

Марганец

Хром

Никель

Ванадий

Азот

Церий

Титан

Кальций

Железо

Чугун содержит

Сера

Фосфор

2,9-3,5

1,7-2,7

0,3-0,8

0,1-0,5

0,05-0,3

0,15-0,5

0,005-0,03

0,005-0,02

0,001-0,1

Остальное

Углерод

Кремний

Иарганец

Хром

Никель

Ванадий

Азот

Церий

Алюми ний

Железо

Предел прочности на изгиб, кгс/мм .

Предел прочности на разрыв кгс/мм

Твердость, НВ

Отбел, мм

50- 56

26-29

210-235

3-6

Известный чугун имеет в своем составе повышенное содержание сильных карбидообраэующих элементов (хрома, ванадия), что в совокупности с леги" рованием азотом и марганцем способствует образованию отбеленной струк туры в сечениях отливок с толщиной стенок до 10 мм. Напротив, в массивных сечениях свойства сплава имеют невысокие значения ввиду неравномерности структуры по сечению отливки.

Наличие цементита резко ухудшает обрабатываемость отливок" и вызывает ускоренный износ пары трения. Указанные недостатки делают невозможным приме нение данного материала для таких массовых отливок, как гильза двигателя внутреннего сгорания, корпусные детали автомобилей и тракторов, подвергаемых большому объему механической обработки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун следующего состава (3), вес.4: о

Чугун обладает следующими свойствами:

Недостаток чугуна - низкая прочность. Твердость отливок в разных

1784 4 толщинах стенок отливок (5,20 и

40 мм) изменяется 262,234 и 210, соответственно.

Цель изобретения - повышение прочности и равномерности распределения твердости в отливках с толщиной стенки от 5 до 40 мм.

Для достижения указанной цели в состав чугуна, содержащего углерод, 10 кремний, марганец, хром, никель, ванадий, азот, церий и железо, дополнительно введены титан и кальций при следующем соотношении компонентов, вес.3:

30 ! Введение в состав чугуна церия (0,005-0,033) совместно с кальцием (0,001-0,024)позволяет за счет образования дополнительных центров графитизации (сульфиды, окислы, нитриды) снизить величину отбела. Титан в количествах 0,02-0,154 способствует измельчению графитных включений в отливках с толщиной стенки от 5 до

40 мм. Верхний предел по титану ограничен ввиду ухудшения жидкотекучести чугуна.

Изменение концентрации хрома (0,05-0,34) определяется необходимостью получения структуры серого чугуна в отливках с толщиной стенки от 5 до 10 мм без первичного цементита. Это приводит к улучшению обрабатываемости отливок резанием.

Il р и м е р. Для получения чугуна выплавляют 3 состава предлагаемого и один известного чугуна. Плавки проводят в 40 кг индукционной печи с кислой футеровкой. В качестве шихтовых компонентов применяют литейный чугун

55 (марки ЛКЗ), стальной лом, ферросплавы марганца, хрома, никеля, титана, ванадия. Азот вводят в конце плавки в виде азотированного ферромарганца. Це5 9 рий и кальций вводят в ковш непосредственно перед заливкой металла в формы.

Для определения структуры и свойств сплавов заливают ступенчатые плиты с тощиной стенок от 5 до 40 мм, клин на отбел и стандартные образцы диаметром 30 мм и длиной 300 мм.

Износ определяют линейным методом в режиме сухого трения скольжения в паре трения с серым чугуном СЧ21-40 в виде суммарного износа образца и .контртела, мм.Полученные результаты представлены в табл. 2.

В табл. 1 приведен химический состав предлагаемого и принятого за прототип чугунов; в табл. 2 — их механические свойства.

Как видно из табл. 1 и 2, изменение концентрации хрома, никеля и ванадия, а также дополнительный ввод церия, кальция и титана существенно повышают прочность отливок при снижении их твердости, выравнивают

:,структуру и свойства по сечениям от-! ливки, снижают склонность чугуна к

I ,отбелу. При этом значительно снижается суммарный износ пары трения.

Сплав предлагаемого состава имеет в структуре мелкодисперсный перлит

31784 6 и измельченный графит. Включения цементита и феррита отсутствуют.

Оптимальный состав сплава содержит ингредиенты в концентрациях, соответствующих сплаву 3 в -табл. 1.

Технология получения предлагаемого сплава заключается в сплавлении. компонентов в электрических печах, введе- нии легирующих элементов с помощью соответствующих ферросплавов и модифицировании перед заливкой церием и кальцием. Насыщение азотом может производиться помимо азотированных ферросплавов за счет плазмы электродуговой печи, а также при плазменно-индукционном переплаве с использованием азота в качестве плазмообразующего газа.

20 1

Оптимальными областями применения предлагаемого чугуна являются гильзы .двигателей внутреннего сгорания, тормозные барабаны, сложные разностенные

2s отливки тракторов и автомобилей. Экономическая эффективность от применения предлагаемого чугуна составляет около 15 руб. на тонну отливок за счет повышения эксплуатационной нащ дежности деталей.

Ю

Ю

ГЧ

Ю

Ю

LA

Ю л

ГЧ

CD

LA

Ю

Ю

ГФ !

Ю л

ГЧ

Ю л

Ю!.Г\

OO

Ю л. CD

Ю л

lA

ГО л

ГФ л ь

ГГ1

CD

1Х\

ГГЪ

CD

LA

CD

Ю

Ю м

CD

CV

Ю л

Ю

I

1

I

I! лл

LA

CD л

LA

ГО л

СО

Ю О

Г

Ю О л

CD л л

LA л (Ч

Ю (Ч

1

1

Г м

° л

ГЧ

X

1о

1о

О.

Е:

lg >+

>

0 т

Э Ф

CL Ф с 1C с

Ю

63 о

IФ

Э с !!!

Э

X

rg

CL

Э

СС о

I ф

I 1

I I

1 I

I C1I I о

I 1

I 1

à — 1

1 I

1 ° гЧ 1

1 -i I

1 I

1 I

1 1

1 I

1 I

1 ч

О

1 I

1 I

I 1

1 I

1 1

I Q I

I I

I 1

1 1

I 1

I 1

I + I

I 1

I 1

1 I

3 — — (! 1

1!! 1 ! 1

1 1

I U) 1

1 1

1 1

\ 1

931784

931784

С> бЧ

С> (Ч (Ч

Ю (Ч (Ч

Ю (Ч

-а. м (Ч

Ю (Ч

Ю

СЧ

Ю м (Ч

М

КР (Ч

CD

IA (Ч

CD

lA (Ч

Ю

СЧ (1

I

1

I

1

1 !

1

1

1

» о о х

Я

ОО

Ю

A бЧ

E с

Э

IO (» о

I- 1

>Я

1

I

° б 1

Ю м с

X (о (о а

1::

Cg >X х

О>

О>

Ф Э а е

I

I

1

1 м

Is o а с s

CQ Z

r e

1о

Ьо е о r

ct X а и е с

Ф О

1- I(С4

1 X

l бр о

I L

1 Х

1 . 1

1

С4

1 E

1 6Ъ

1

1 Х

I I

1 1

1 I

1 1

I 1

1 Ю I

1 - 1

s Г

М I I

Ф

Ю

1 (Ч 1

1 I

1 ! 1

1 IA I

1

1

I

1

1

1

1

1

1 (I !

1

1 ! !

I

l

I !

1

1

1

1

1

1

1

I

1

I

1

1 !

I (1

1

1

1

1

1

I .1

I

1 !

1

931784

12 формула изобретения

0,05-0,3

0,03-0,3

0,005-0,02

0,005-0,03

0,02-0,15

0,001-0,02

Остальное

Никель

Ванадий

Азот

Церий

Титан

Кальций

Железо

Составитель Г.Дудик

Редактор С.Юско Техред Ж. Кастелевич Корректор C.tJeKMap

Заказ 3670/34 Тираж 657 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,Ж-35, Раушская наб.,д.4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Чугун, содержащий углерод, кремний, марганец, хром, никель, ванадий, азот, церий и железо, о т л и ч а ю - s шийся тем, что, с целью повышения прочности и равномерности и распределения твердости в отливках с толщиной стенки от 5 до 40 мм, он дополнительно содержит титан и кальций при следующем соотношении ингредиентов, вес.4:

Углерод 2,9-3,5

Кремний 1,7-2,5

Марганец 0,3-0,8

Хром 0,05-0,3

Источники информации,! принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 785376, кл. С 22 С 37/10, 1979 °

2. Авторское свидетельство СССР

Ю 428031, кл. С 22 С 37/00, 1972, 3. Авторское свидетельство СССР по заявке У 2806281,кл.С 22 С 37/10,1979