Сталь

Иллюстрации

Показать всеРеферат

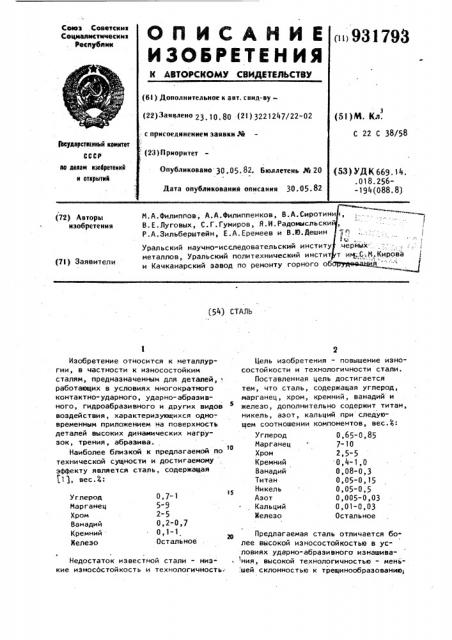

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюз Советснин

Соцмалистнчесннн

Рескублин (61) Дополнительное к авт. свнд-ву— (51) М. Кл. (22) Запылено 23. 10. 80 {21) 3221247/22-02

С 22 С 38/58 с присоединением заявки РЙ (Ъеударстеанный квинтет (23)Приоритет

Опубликовано 30,.05, 82. Бюллетень Фт 20

Вата опубликования описания 30.05. 82 но делам нзабретеннй н отнрытнй (53) УДК 669 1". .018.256-194(088.83

И.А.Филиппов, А.А.Филиппенков, В.A.ÑèðîòèH

В.Е.Луговых, С.Г.Гумиров, Я.И.Радомысльски

Р.А.Зильберштейн, Е.А.Еремеев и В.Ю.Дешин (72) Авторы изобретения

Уральский научно-исследовательский институ металлов, Уральский политехнический инстит и Качканарский завод по ремонту горного об (7l ) Заявители (54) СТАЛЬ

0,7-1

5-9

2-5

0,2-0,7

0,1-1

Остальное

Углерод

Марганец

Хром

Ванадий

Кремний

Железо

Изобретение относится к металлургии, в частности к износостойким сталям, предназначенным для деталей, работающих в условиях многократного контактно-ударного, ударно-абразивного, гидроабразивного и других видов воздействия, характериэующихся одно-. временным приложением на поверхность деталей высоких динамических нагрузок, трения, абразива., î

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь, содержащая 11, вес.4:

Недостаток известной стали - низкие износостойкость и технологичностьЦель изобретения — повышение износостойкости и технологичности стали.

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, хром, кремний, ванадий и железо, дополнительно содержит титан, никель, азот, кальций при следующем соотношении компонентов, вес.ь:

Углерод 0,65-0,85

Иарганец . 7- 1О

Хром 2,5-5

Кремний 0,4-1,0

Ванадий 0,08-0,3

Титан 0,05-0,15

Никель 0,05-0,5

Азот 0,005-0,03

° Кальций 0,01-0,03

Железо Остальное

Предлагаемая сталь отличается более высокой износостойкостью в условиях ударно-абразивного изнашива1ния, высокой технологичностью - мень. шей склонностью к трещинообразованию

93179 при литье и термообработке; более высокой термической стабильностью аустенита, что позволяет использовать сталь в условиях износа при повышенных (до 700 С) температурах.

В табл. 1-4 приведены химический состав исследованных сталей, механические свойства, стойкость в условиях ударно-абразивного износа и результаты испытаний на длительную стой-tO кость.

Повышение технологичности в данном случае было достигнуто,за счет леги-., рования стали никелем в количестве

0,05-0,54. При увеличении содержа= )5 ния никеля свыше 0,5"ь аустенит становится слишком стабильным по отношению к мартенситному превышению при деформации, что снижает уровень износостойкости.

Совместное легирование стали азотом, никелем, ванадием и титаном в оптимальных количествах повышает твердость и износостойкость стали эа счет выделения дисперсных карбонитридов ванадия, титана и упрочнения ванадием и титаном твердого раствора. Наличие карбонитридов ванадия и титана способствует измельчению зерна аустенита при нагреве под закалку. Повышенная температура заливки известной стали вызывает формирование грубой первичной структуры, а высокая температура закалки ведет к росту зерна аустената.

Комплексное легирование стали ванадием, s5 никелем, азотом и титаном приводит к иэмельчению первичной структуры и уменьшению зерна аустената. Увеличение о содержания ванадия в стали свыше 0,34, титана свыше 0,154, а никеля и азота свыше 0,54 и 0,034 соответственно нецелесообразно вследствие возможности снижения значений ударной вязкости, Введение (0,01-0,033) кальция способствует измельчению и глобуляриэации неметаллических включений, очищению границ зерен от примесей, цветных ме" таллов, что снижает склонность стали к образованию горячих трещин и несколько повышает ударную вязкость при

50 низких температурах.

Урсвень механических свойств, определяемых при растяжении, не является для данных сталей определяющей характеристикой, так как он не опре-55 деляет способность сталеи противосто3 4 ять ударно-абразивному изнашиванию:

Износостойкость определяется способностью сталей к наклепу, к упрочнению. в процессе изнашивания. Данные по упрочнению образцов из различных плавок при ударно-абразивном износе, а также иэ износостойкости приведены в табл. 3.

Изучение термической, стабильности аустенита предлагаемой стали показывает,что в интервале температур 300800 С в пределах времени выдержки (до

20 ч) происходит .очень незначительный распад аустенита, тогда как в известной стали уже в первые часы распад структуры достигает 504 от площади излучаемого шлифа, т.е. можно сделать вывод о том, что аустенит предлагаемой стали сохраняет стабильность при нагреве, что определяет возможность использования стали для дробильноразмольного оборудования, работающего при повышенных температурах. футеровки мельницы из предлагаемой стали отработали на день последнего осмотра 18 месяцев, наработав

9470 ч и более чем в 1,5 раза превысили износостойкость футеровок из известной стали. Износ, коробление и расклепывание футеровок мельницы

3600/5000 из предлагаемой стали незначительны.

В отливках из предлагаемой стали не наблюдается хрупкого разрушения, достаточен запас как прочности, так и пластичности.

Исследование футеровок мельницы после производственных испытаний по-. казало, что в рабочих слоях отливок из предлагаемой нестабильной аустенитной стали образуется в процессе эксплуатации мартенсит деформации на глубину 3-5 мм, что ведет к повышению твердости на поВерхности до

60 IRC, при сохранении вязкой аустенитной структуры в основном сечении отливок. Прочный и твердый поверхностный слой припятствует расклепыванию бронеплит, обеспечивая высокую износостойкость при абразивном изнашивании, в результате чего долговечность бронеплит из предлагаемой стали более чем в 1,5 раза превосходит долговечность бронеплит иэ известной.

93> 793 сч

Ф о м! о

С(E

X о о

1.Л

Ф

LA

В о

1 .!

I

I

I

1

I

1

1

1

I

I

1

I

1

1

1

1

3(Ю

Ю

Ю м

CD бч

° С

CD о м

CD д Р

Ф («I ((I ((«

Iо о о з

Х х

Ф

У

Е

X х о

LA о

LA

Ю м

CD о

LA

LA

CD о

-1.

Ю ф

Ю о

3 !

I (I

I ! !

1 !

3 (3

I

1

1

1 .I

1

1

1

1

I

I

1

1

I

1

I

1 !

I

Ю

LA

CD

LA сч

С4

E

L

Ю ) CD

Ю л ь л

lA

CO

LA О

Ю

М\

OO (D

1 б

I ! !

3 !

I

1

° I

I

1

I

I !

IL (CI

Х

IО (II («I

Е5

K (3: («« х (v

Э

Ф

CcI

Щ

Ф и

° CL

С:

Jl с., CI«

11

1

1

I

1

1

I

I

1

I

1

1

1

1

1 !

I ! !

1

I

3

1 !

1

I

I !

I

1

1

I

3

I ! (1

3

1 !

I

3 !

I

1 1 ! 3

I 1

l C(«3

О

1 1 ! 1 ! 1

1 1

1

1 I

1 г(I

I (е 1

I I

I I

1 !

I I

1 I

I I

1 1

1 I

1 1

1 1 (1

1 .а

1 (I 1

1 1

1 1

1 1

1 ) 1

I 1

1 1

1 1

1 1

Г

3 1

1 1

1 I

1 ю-(1

1 « I

1 I

1 1

1 I а, 3

1 I

1 I

3 I

3 1

I .г(3

Ю I

3 I

I 1

1 1

1 1

I 1

1 1

1 и I

О

I I

l

1 1

t I

3 t

3 3

1 I б Я I

I 1

1 I

1

I ! !

3

1

I !

1

I ! !

I

1

I

1

1

1

I

I

1 !

1

I

1.

I

I

I (!

1

1

1

1

I

1

I

I

I

I !

I !

1

I

1

1

1

1

1 !

1

I

1

I

I !

I

1

1 !

1

Ю о м

° О со е» (I

1 I

1 \

3 !

I ! (1

1

1

1

I

1

1

1

I

1

1

3

I

I !

t

1

I

I

I !

I !

1

1 (3

1

I (1

1

1

I .I

I !

I

1

I

1

1

1

1

1

1

I

I

I !

t

1

I

l

1

1 !

CD сч о сч с4 сч

Ю о о сч м м

° — сч о а о сч m м сч о сч

О Л сО

IL (««

Ф

Ф

I и а

С:!

1

1

I !

1

I б

1

I !

t !

1 !

1

1

I

1 !

L

1

1

1

1

1

1

I

1

1

1

1

1 !

I

I

1

1 !

I !

3 !

I ! !

1

3

I

I

1

I

1

3 б

I

I

I

1

1

931793

Сталь

1,00

Известная

2,0

1,50

1,8.

1,30

1,60

2,3

Предлагаемая

Относительная износостойкость, отн, ед.

Таблица 3 прочнение, отн. ед.

HV испытания

HV исходная

931793.

1

1

I !

1

1

I

I !

1

1

I

I ф Э

3.3 и

6 э 1з о

3I3 а

%е

a. u

333

3».

II!

3Е 3 о r. х а

3 Z

II3 O

О, Ig

X C о

Z CL а 1»

1= и

*3 у3ф 3,3

3LI

333!

3( о.

4 Ъ

° ф а

Ц о

A

Ф

z Е

Z Е

Э

Ц О

3О О

Оа а с

О Е

hC Е

tp

3о

Ф

IIl

I33

Ц

III

4.Э

Ф а

I 6

I l» и

36

1 >Х о

1 о

1 О о. о

I CO

1 ЛЕ

1 о

Z C I

I Ф о х

1 1, 1 — -1

У

° 3

К 1

Ф

Z,l !

Q I с

О 1

3О 1

1 Ю 1

I

I

I

I

Ig I

Z I

1!

1

I

1

1

1

I

1

I.

1

I

I

I

1

3

I

1

1

1

1

1

1

1 !

1

I

1

1

1 .1

1

3

3

1

I

1

1

I

I

I

1

I

I

1

7 I

О 1

1 1!

1

3lI 1

IIl 1 ф I а

1

1

3 \ 1

1

I

LA I

1 I

Р Ъ 1! о

1

1 !

I

1

1

1

1

1

I !

1

1

1

1

1

3

1

3

1

1

l

1

1

I !

1

1

I

11

Формула изобретения

931793

Составитель Л.Суязова

Редактор С.Юско Техред Ж. Кастелевич Корректор Г.Решетник

Заказ 3670/34 Тираж 657 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,Ж-35, Раушская наб.,д.4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Сталь, содержащая углерод, марганец, хром, кремний, ванадий и железо, отличающаяся тем, что; с целью повышения износостойкости и технологичности, она дополнительно содержит никель, азот, титан, кальций при следующем соотношении компонентов, весА: ie

Углерод 0,65-0,85

Иарганец 7-10

12

Хром 2,5-5

Кремний 0,4-1,0

Ванадий 0,08-0,03

Титан 0,05-0, 15

Никель 0,05-0)50

Азот 0,005-0,03

Кальций 0,01-0,03 . Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

lt 441346, кл. С 22 С 38/38, 1973.