Состав насыщающей атмосферы для нитроцементации изделий из стали и чугуна

Иллюстрации

Показать всеРеферат

В.H.Ëàòûøåâ, В.А. Годлевский, tO.К.Котков Р.И.Карабанов и В.ф. Волков ,-«3

1

:. с-ю 1 е (72), Авторы изобретения (71) Заявители

Ивановский государственный универси и Ивановский текстильный институт (54) СОСТАВ ИАСЬНЦАЮЩЕЙ АТМОСФЕРЫ ДЛЯ НИТРОЦЕМЕНТАЦИИ

ИЗДЕЛИЙ ИЗ СТАЛИ И ЧУГУНА

Изобретение относится к металлур гии, в частности к химико-термической обработке в эндотермической атмосфере, а именно к составам для газовой нитроцементации с последую-. щей закалкой на основе продуктов термического распада аммиака и триэтаноламина, и может быть использовано при иэготовлении деталей иэ стали и серОго чугуна, подвергающихся трению и износу..

° Наиболее близким техническим решением к предлагаемому является состав, используемый в способе нитроце-... 1

1S ментации стали, позволяющий получить нитроцементированный слой. Насыщающая атмосфера содержит продукты распада аммиака и триэтаноламина (1).

Детали, получаемые при нитроцементации в этой атмосфере, не обладают достаточной износостойкостью в условиях тяжелых режимов трения.

Цель изобретения - увеличение износостойкости деталей в условиях граничного трения.

Указанная цель достигается тем, что при нитроцементации в известную насыщающую атмосферу, содержащую аммиак и триэтаноламин, дополнительно вводят йод одновременно с другими компонентами атмосферы в количестве

0,02-0,5 r на 1 м рабочего объема печи в час. Йод при температуре процесса нитроцементации испаряется, проникает эа счет диффузии в поверхностные слои металла, образует химические соединения с.металлом типа йодида железа, что позволяет улучшить анти9рикционные сво«ства нитроцементированного слоя.

Продукты распада аммиака и триэтаноламина Формируют на поверхности металла при 700-760ОС карбонитридный слой, под которым после закалки образуется мартенситная зона. Такая структура слоя благоприятна для его

3 93180 работы на износ, так как мартенситный подслой обеспечивает высокое сопротивление контактным нагрузкам, а более мягкий карбонитрид на поверхности обеспечивает быструю прирабаты- s ваемость детали при трении. Для получения описанной фазовой структуры слоя аммиак вводят в количестве 1060 об.3, а триэтаноламин - 40-90 о6.3.

jAop может подаваться в рабочее проьст-Лв ранство печи как в кристаллическом виде при помощи доватора, так и путем предварительного его растворения в триэтаноламине, нагретом до

80-9ФС. Количество подаваемого в 1з печь йода должно составлять; 0,020,5 г/ч на 1 л внутреннего объема реторты. Подача меньшего количества. йода не обеспечивает достаточной толщины слоя иодидов на поверхности, щ а большее количество йода приводит к разрыхлеиию поверхностного слоя и увеличению износа детали. Кроме того, излишек йода приводит к интенсивному шлакообразованию в выпускном пат- уз рубке печи.

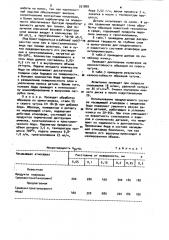

Пример. Проводят обработку образцов из армко-железа, стали 45 и серого чугуна СЧ 28-36 при добавке йода. Образцы, помещенные в реторту из нержавеющей стали, подвергает действию атмосферы, состоящей из продуктов термической деструкции аммиака, триэтаноламина и кристаллического йода. Параметры процесса: объем реторты 3,5 л, температура процесса 700оС подача аммиака 0,81,0 л/м, триэтаноламина 25 мп/ч, Таблица 1

Микротвердость Н5О ед юеевюм ем

Расстояние от поверхности, мм ф. 1 l 1."ЬЬ

Насыщающая атмосфера

Известная

300 180 180

450

280

200

680

460

200 180 180

320

Продукты пиррлиза (аммиак+триэтаноламин) Предлагаемая (аммиак+триэтаноламин+

+йод) 8 4 йода 0,52 г/ч, время процесса 3 ч, закалка в масле с температуры процесса.

Детали испытывают на износ. 8 целях сравнения проводят такме обработку образцов известной технологии ,в среде, содермащей продукты пиролиза аммиака и триэтаноламина.

В табл.1 приведены данные распределения твердости по. глубине слоя

1в армко-железе для предлагаемого и известного составов атмосферы для нитроцементации.

В табл.2 приведены данные по линейному износу.

Проводят длительные испытания на износостойкость образцов из серого чугуна.

В табл.3 приведены результаты изиосостойкости образцов чугуна.

Испытания проводят при скорости снерьиеннр 1(м/ннн, удельнар нагруаке 35 кГс/си . Смазка окунанием нимиего диска в масло индустриальное

20.

Использование предлагаемого соста- ва насыщающей атмосферы с введением йода позволяет увеличить ресурс работы деталей, работающих в условиях износа иа 20-353. При этом уменьшается вероятность схватывания и задиров в сочленениях деталей, что повышает их надежность и долговечность.

Применение йода в составе насыщающей атмосферы безопасно, так как процесс его возгонки происходит в изолированном объеме.. 931808

-Таблица 2

Насыщающая ат мосфера

Нагрузка, кГс

Материал образца

Известная

Сталь 45

Предлагаеиая

60

Известная

13

17

СЧ 18-36 Предлагаемая

Таблица 3

«««««» °

Нинеиный износ образца при пути трения, мки

Состав насыщающей атмосферы

«««««««««««« «

0,5 млн.м 1 илн.м

1,5 млн.м

142 185

85 126

Известный

Предлагаемый

Формула изобретения

Составитель Г.Бахтюкова

Техред Е. Харитончик Корректор М.Коста

Редактор С.йско

« « «««

Заказ 3672/35 Тирам 1049 . Подписное .8НИИПИ Государственного комитета СССР по делам изобретений и открытии

113035, Москва, N-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.унгород, ул.Проектная,4

Состав насыщающей атмосферы для нитроцеиентации изделий из стали и чугуна, содермащий аммиак и триэтаноламин, отличающийся тем, что, с целью увеличения износостойкости иэделий в условиях граничного трения, он дополнительно содермит Йод при следующем соотнощении компонентов:

« °

Средняя величина износа эа 5 мин опыта, икм

1 мин 2 мин 3 мин

« Ю

17

22

14

18

22.

16

2) Аммиак, об.Ф 10-60

Йод, г/ч на 1 л внутреннего объема реторты 0,02 0,5

Триэтаноламин, об. Ф Остальное,, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство CCCP

И 487961, кл. C 23 C 9/16, 1972.