Пресс для влажно-тепловой обработки деталей швейных изделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск ик

Социапнстнчесннк

Республик iii931863 (61) Дополнительное к авт. санд-ву (22) Заявлено 27.04.79 (21) 2785220/28-12 (51)М. Кл.

D06 F 71/34ф

А 41 Н 27/00//

А 41 Н 43/04 с присоединением заявки Рй 32434 14/28-12 (23 ) П риоритет

3Ъеудврстинный KDMMTeT

СССР ив делам изобретений и открытий

Опубликовано 30.05 82 Бюллетень № 20 (53) УДК678.054..4(088. 8) Дата опубликования описания 30.05.82 (72) Авторы изобретения

А. Г. Павленко и В. П. Гордиенко (71) Заявитель

Киевский технологический институт легкой промышленности (54) п1- есс для ВЛАжно-тепловой ОБРАБотки

ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ

Изобретение относится к швейной промыш пенности прн внажно-теплой обработке швейных изделий и дублировании при помощи клеев.

Известен способ влажно-тепловой обработки деталей швейных изделий, кото5 рый производится перегретым паром.

Технологический пар, поступающий из парогенератора, по системе паропровбдов перегревается в подушке пресса специ10 альнымн нагревательными элементами.

Способ влажно-тепловой обработки соотоит из двух этапов. Первый этан заключается в увлажнении поверхности и частично объема обрабатываемого пакета

2S тканей путем пропаривания последнего при неполностью закрытых подушках пресса. На его выполнение затрачивается до 30 времени, отведенного на обработку. Во время второго этапа проI изводится механическое воздействие и окончательный прогрев-сушка обрабапаваемого пакета тканей гладильными поо верхностями при 150 С и выше; а также технологическим паром, имеюшим давление в парогенераторе от 3 до 5 ать и выше. Затем. следует охлаждение путем продувания окружающего воздуха сквозь обрабатываемый пакет. тканей (1) .

Проведение влажно-теплового воздействия за два этапа обусловлены конструктивными особенностями применения оборудования, которое, как правило, состоит из индивидуального или общего парогенератора, системы паропроводов, гладильных подушек и механизма, создающего механическое давление. Однако конструктивные особенности системы паропровоаов и паровых полостей гладильных подушек применяемого оборудования .искажают параметры технологического пара, выходящего из парогенератора. B результате, сквозь обрабатываемый пакет тканей в процессе влажно-теплового воздействия проходят пар, параметры которого значительно изменяются во времени и не поддаются необходимой регулировке, Сложность регулировки параметров тем

1863 4

3 93 больше, чем меньше время, отведенное на влажно-тепловую обработку и чем больше неритмичность работы применяемого оборудования. Поэтому, для сглаживания конструктивных недостатков применяемого оборудования в технологический процесс влажно-теплового воздействия введен этап предварительного увлажнения путем пропаривания при неполностью закрытых подушках пресса, а затем удаление конденсата предварительно разогретыми поверхностями и перегретым паром, температура которых значительно выше температуры термо и теилостойкости красителей и волокон ткани.

Увеличение температуры гладильных поверхностей приводит к увеличению перепада температуры по толщине обрабатываемого пакета тканей к концу влажнотеплового воздействия, увеличению перепада температур по гладильной поверхности, что в свою очередь не позволяет произвести одинаковое влажно-тепловое воздействие по всему обьему обрабатываемого пакета ткани, а значит отрицательно сказывается на качестве обработки и прочности клеевого соединения. Кроме этого, с увеличением температуры гладильных поверхностей увеличиваются тепловые потери за счет конвекции и лучеиспускания, ухудшаются условия @руда работающего, увеличиваются энергозатраты на ведение технологического процесса.

Известен также пресс для влажнотепловой обработки деталей швейных изделий, содержащий нижнюю и верхнюю перфорированные подушки, последняя из которых приводная, и парогенератор, технологический пар поступает через трубопроводы, при этом сначала подают пар, а затем горячий воздух j2) .

Однако известный процесс имеет сложную конструкцию и отличается невысоким качеством деталей.

1Яель изобретения - упрощение конструкции и повышение качества деталей.

Поставленная цель достигается т м, что в прессе для влажно-тепловой обработки деталей швейных изделий, со держащем нижнюю и верхнюю перфорированные подушки, последняя из которых приводная, и парогенератор, последний закреплен на нижней подушке и имеет рассекатель пара, расположенный по всей плоскости внутренней стороны перфорированной нижней полушки.

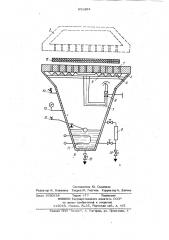

На чертеже изображен предлагаемый пресс, общий вид.

Пресс содержит нижнюю 1 и верхнюю

2 перфорированные подушки, паровую камеру З, в которой размещен перфорированный рассекатель 4 пара, служащий дпя равномерного распределения пара по объему паровой камеры и равномерной передачи тепла от верхней стенки 5 парогенератора 6 к нижней перфорированной подушке 1. Парогенератор 6 состоит из корпуса, внутри которого расположен паропровод 7, с паровым клапаном 8, водомерная чрубка 9, сливные краны 10, электронагревательные элементы 11, устройство 12 для поддержания уровня воды, манометра 1З и предохранительный клапан 14. Верхняя подушка 12, создающая необходимое механическое воздействие на обрабатываемый пакет тканей 15, должна иметь отверстия для прохода технологического пара в верхнюю полость и устройство дпя сброса отработанного пара и его возврата .в парогенератор 6.

Нагрев перфорированных подушек 1 и

2 осуществляется электрическими нагревательными элементами или паром вырабачъюаемым в парогенераторе.

Пакет тканей 15 при помощи кассет или вручную укладывается на нижнюю подушку 1 пресса. Опускается верхняя подушка 2, которая создает необходимое механическое давление. В момент соприкосновения верхней подушки 2 с обрабатываемым пакетом тканей 15 включается паровой клапан 8 и технологический пар из парогенератора 6 поступает в паровую камеру 3, заполняет ее, а затем проходит через отверстия перфорированной подушки 1, обрабатываемый пакет тканей 15 и попадает в паровую камеру 8 верхней перфорированной подушки 2. По мере прохождения технологического пара сквозь обрабатываемый пакет тканей 15 осуществляется все необходимое -механо-влажно-тепловое воздействие. Так первые порции пара, сопри: касаясь с обрабатываемым пакетом тканей 15, температура которого равна температуре окружающей среды, конден сируючся, равномерно увлажняя и прог ревая его по всему объему, Последующие порции пара удаляют конденсат, прогревая обрабатываемый пакет тканей

15 до 105-115оС. Затем прекращается подача пара, поднимается верхняя подушка 2 пресса, и обрабатываемый пакет чханей 15 удаляется из рабочей зоны для последующего охлаждения и фиксации полученной формы или размеров. При использовании предлагаемого пресса све5 93186 дены до минимума тепловые потери в окружающую среду через боковые поверхности корпуса парогенератора 6 и обеопечен наилучший теплообмен между верхней стенкой 4 парогенератора 6 и перфорированной подушкой 1. Рекомендуемые давления пара до 1 атм обусловлены его способностями в необходимом количестве конденсироваться .с последующим удалением путем вынужденного конвектив- 10 ного теплообмена. Установленные температуры гладильных поверхностей, рав-: ной температуре проходящего пара, позволяет производить одинаковое температурное воздейтсвие независимо от тол- $5 шины обрабатываемого пакета тканей.

Применение предлагаемого пресса позволяет повысить производительность

0 труда за счет параллельного метода обработки многослойных пакетов ткани, ликвидируя возможность возникновения брака путем термо и теплодеструкция крастилей и волокон текстильных мате« риалов. Снижение температуры гладильных поверхностей подушек и давления пара в парогенераторе позволяет эконо3 6 мить энергозатраты .на ведение технологического процесса, улучшает условия труда обслуживающего персонала.

Формула изобретения

Пресс дня влажно-тепповой обработки деталей швейных изделий, содержащий нижнюю и верхнюю перфорированные подушки, последняя из которых приводия, и парогенератор, о т л и ч аю m и и с я тем,- что, с целью упро щения конструкции и повышения качества деталей, парогенератор закреплен на нижней подушке и имеет рассекатель пара, расположенный по всей плоскости внутренней стороны перфорированной нижней подушки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ию 204313, кл. А 41 Н 27/00, 1966.

2. Патент США % 3486255, кл. 38 16 (В06 F 71/34), 1969 (прототип}.

931863

Составитель Ю, Смоляков

Редактор Н. Ковалева Техред M. Гергель Корректор A. Дзятко

Заказ 3680/38 Тираж 477 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д, 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4