Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

CoIo3 Советскин

Социалистических

Республик (и) 932170 (61) Дополнительное к авт. свил-ву(22)Заявлено 19.08.80 (21) 2973644/22-02 с присоединением заявки М— (23) Прноритет—

Опубликовано 30.0 .82, Бюллетень .%20

Дата опубликования описания 07 . 07 .82 (51) М. Кл.

F 27 В 15/18

)Ъеударстееиный камнтет

СССР пп делам нзабретеннй н птнрытнй (58) УДК669. 243..21(088.8) А.Н.Ахмедов, М.К.Байрамов, Г.М.Кулиев, С.И МильРУд

Я.M.Éàðüÿíîâñêèé, Г.Ç.Насыров, И.И.Прониь И Ф С б

В.И.Шварцер и Э.Ç.Шейнкерман

Всесоюзный научно-исследовательский и кон ф институт "Цветметавтоматика", Всесоюзный а исследовательский и проектный институт а @и магниевой и электродной промышленности и Ки алюминиевый завод (72) Авторы изобретения (71) Заявители (54) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ

ВОССТАНОВЛЕНИЯ АЛУНИТОВОЙ РУДЫ

В ПЕЧИ КИПЯЩЕГО СЛОЯ

Изобретение относится к автоматизации процессов цветной металлургии и предназначено для управления процессом восстановления алунитовой руды в аппарате кипящего слоя в условиях переменной производительности аппарата.

Известно устройство для управления процессом обжига рудных материалов в псевдоожиженном слое, используемое в металлургии. Устройство изменяет

10 расход догружаемой руды в функции температуры и изменения содержания сернистого газа в отходящих газах (1J .

Это устройство не может быть использовано для управления процессом восстановления алунитовой руды, предусматривающим применение в качестве восстановителя элементарной серы, поскольку концентрация сернистого газа в отходящих газах не характеризует качество процесса восстановления. Происходит это вследствие того, что сернистый газ выделяется как при восстановлении руды, так и при окислении восстановителя (серы) кислородом, содержащемся s дутье.

Известно также устройство для управления процессом обжига цинковых концентратов в кипящем слое, которое стабилизирует расход дутья, содержащего кислород и подаваемого в слой руды.

При этом расход загружаемого материала изменяют в зависимости от температуры 2 ).

Такое устройство не может использоваться для управления процессом восстановления алунитовой руды, так как температура, отрегулированная изменением подачи руды, не характеризует условия протекания процесса восстановления. Это объясняется тем, что в слой руды подается как дутье, так и восстановитель и тепловые потери компенсируются выделением тепла при частичном окислении восстановителя (серы) кислородом дутья. При этом возможны режимы, для которых при заданной температуре весь восстановитель окислен и руда не восстанавливается.

Наиболее близким к изобретению является устройство управления процессом восстановления сурьмы в кипящем слое, предусматривающее контроль расхода топлива и дутья, поступающего в кипящий слой, контроль температуры в надслоевом пространстве аппарата, регулирование температуры в слое руды изменением расхода загружаемой руды. Регулирование расхода топлива происходит в зависимости от

15 концентрации окиси углерода в отходящих газах, и осуществляется стабилизация расхода кислородосодержащего дутья, подаваемого в слой руды.

При этом окись углерода образуется в результате окисления топлива кислородом дутья и является восстановителем, Известный способ управления позволяет поддерживать такую концентрацию

25 восстановителя и такую температуру в слое руды, при которых достигается требуемая степень восстановления руды (3) °

Однако при восстановлении алунитовой руды элементарной серой выносимую из слоя серу окисляют в надслоевом пространстве аппарата, подавая в

Цель изобретения - повышение выхода сернистого ангидрида и окиси алюминия, что позволяет улучшить техни40 ко-экономические показатели производства.

Поставленная цель достигается тем, что устройство содержит датчик температуры слоя руды, датчик расхода дутья, датчик расхода восстановителя, датчик количества руды в слое, регулятор температуры в слое руды, регулятор расхода дутья, регулятор количества руды в аппарате, регулятор расхода восстановителя и исполнительные устройства, установленные на трубопроводах подачи руды, дутья и восстановителя в аппарат, регулятор температуры в надслоевом пространстве, датчик концентрации кислорода в дутье, подаваемом в слой руды, блок умножения и функциональный

5О верхнюю часть аппарата дополнительное дутье, Поэтому концентрация восстано35 вителя в отходящих газах ранна нулю, что не позволяет использовать известный способ для этого процесса.

0 ф блок,. Причем блок умножения соединен входными каналами с датчиком концентрации кислорода в дутье и с датчиком расхода дутья и выходным каналом с входным каналом функционального блока.

Функциональный блок выходным каналом соединен с каналом задания регулятора температуры надслоевого пространства, а регулятор температуры надслоевого пространства выходным каналом соединен с каналом задания регулятора расхода восстановителя.

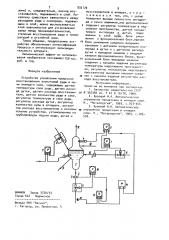

На чертеже представлена принципиальная схема устройства.

Устройство состоит из датчика 1 температуры кипящего слоя, регулятора 2 температуры кипящего слоя, органа 3, регулирующего подачу руды, датчика 4 температуры надслоевого пространства, регулятора 5 температуры надслоевого пространства, датчика 6 расхода восстановителя (жидкой серы), регул"- -opa 7 расхода жидкой серы, органа 8, регулирующего подачу восстановления, датчика 9 расхода дутья, регулятора 10 расхода дутья, органа

11 регулирующего расход дутья, датчика 12 концентрации кислорода в дутье, блока 13 умножения, функционального блока 14, датчика дифманометра, регулятора и регулирующего органа (не показаны) . Кроме того, на чертеже обозначены аппарат А и транспортные линии Б, В, Г, Д, Е и Н подачи руды, подачи восстановителя, выгрузки восстановленной руды, подачи дутья, выхода газообразных продуктов реакции и подачи кислородсодержащего дутья в отстойную зону.

Взаимодействие отдельных частей устройства происходит следующим образом.

Сигнал от датчика 1 температуры кипящего слоя поступает на вход регулятора 2 температуры, который в зависимости от изменения температуры в ".пое относительно заданной величины формирует командный сигнал на регулирующий орган 3, управляющий подачей руды в аппарат.

Сигнал от датчика 4 температуры отстойной зоны поступает на вход регулятора 5 температуры, который формирует и направляет сигнал на программный вход регулятора 7 расхода серы. На вход регулятора 7 поступает сигнал от датчика б расхода серы, и, в зависимости от рассогласования переменной из задания, регулятор 7

5 9321 формирует сигнал регулирующему органу

8 на подаче элементарной серы.

Сигнал датчика 9 расхода дутья поступает на вход регулятора 10 и, в зависимости от рассогласования расхода дутья и заданной величины, формирует команду для регулирующего органа 11, управляющего подачей дутья в аппарат.

На блок 13 умножения поступают . о сигналы датчика 9 и датчика 12 концентрации кислорода в дутье, сигнал блока 13 поступает в функциональный блок 14, выходной канал которого соединен с программным входом регулятора 1д

5. Регулятор 5 формирует управляющее воздействие в форме команды на регулятор 7 в зависимости от температуры отстойной зоны и количества кислорода, поступающего в аппарат с дутьем.

Устройство функционирует следующим образом.

Контур стабилизации расхода дутья в надслоевом пространстве, состоящий иэ датчика 9 расхода дутья, регулято- g5 ра 10 и регулирующего органа 11, обес-. печивает постоянство расхода дутья с тем, чтобы сделать независимой от одного параметра температуру в отстойной зоне.

Контур стабилизации количества материала в аппарате, состоящий из

/ датчика дифманометра, регулятора и регулирующего органа, обеспечивает постоянство объема слоя и баланс

35 между подачей и выгрузкой руды, При изменении, например уменьшении, содержания кислорода и дутье температура в слое руды и, следовательно, сигнал от датчика 1 уменьшится. Ре- 4О гулятор 2, воздействуя на регулирующий орган 3, уменьшит подачу руды в аппарат с тем, чтобы восстановить равенство температуры, измеренной термопарой 1 и заданной задатчиком регу45 лятора 2. При этом в слое руды устанавливается баланс между подачей тепла в слой и его расходом. Расход подаваемой руды в аппарат соответствует расходу кислорода, подаваемого в слой

50 с дутьем, всилу того,,что подача тепла в слой осуществляется за счет окисления восстановителя (серы) кислородом дутья и расход тепла пропорционален подаче руды в аппарат (тепло расходуется на нагрев руды и компенсацию потерь тепла в реакции восстановления, которые в установившемся режиме также пропорциональны. подаче

70 6 руды, и прочие потери, которые в ус" тановившемся режиме можно считать постоянными).

В свою очередь, при уменьшении подачи руды и кислорода уменьшится использование восстановителя как эа счет уменьшения окисления, так и эа счет уменьшения его расхода на восстановление руды, Это приводит к повышению концентрации восстановителя в надслоевом пространстве, где он окисляется, и к повышению температуры, измеряемой датчиком 4. Сигнал от датчика 4 поступает на регулятор

5, который уменьшает свой выходной сигнал до тех пор, пока не установится равенство измеренной датчиком 4 и заданной, поступающей из функционального блока 14 температуры. Сигнал от регулятора 5 поступает в камеру задания регулятора 7, который, воздействуя на регулирующий орган 8, уменьшает подачу восстановителя в слой, обеспечивая равенство измеренного датчиком 6 и заданного расхода. Уменьшение концентрации кислорода в дутье также приводит к снижению сигнала датчика 12 концентрации кислорода и уменьшению выходного сигнала блока 13 умножения, в который поступает также и сигнал от датчика

9 расхода дутья, установленного в контуре стабилизации расхода дутья (регулятор 10, регулирующий орган

11)> снижение выходного сигнала блока 13 умножения приводит к уменьшению выходногo сигнала функционального блока 14, поступающего в камеру задания регулятора 5 температуры в отстойной зоне.

Характеристика функционального блока 14 соответствует зависимости между производительностью, расходом кислорода с дутьем и температурой

s отстойной зоне.

Связь между указанными параметрами обусловлена тем, что для осуществления химической реакции с определенной степенью превращения веществ необходимо обеспечить подачу исходных компонентов в соотношении, близком к стехиометрическому.

В соответствии с вышесказанным для достижения одной и той же степени восстановления руды при уменьшении подачи исходной руды в слой ограниченного объема необходимо уменьшить концентрацию восстановителя (определяемую температурой в отстойной

Формула изобретения

8НИИПИ Зак

Тираж 642

7 9321 ,зоне) и, следовательно, расход восстановителя, подаваемого в слой. Поскольку существует sBBHcHHocTb между расходами руды и кислорода, подаваемыми в слой, можно воспользоваться з этой зависимостью для установления связи между производительностью, степенью восстановления руды и температурой в отстойной зоне.

Таким образом, предлагаемое уст- 10 ройство обеспечивает интенсификацию процесса и оптимизирует производи тельность аппарата.

Экономический эффект от HclloRbso вания изобретения составляет 150 тыс. 15 руб. в год.

Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя, содержащее датчик температуры слоя руды, датчик расхода дутья, датчик расхода восстанови- г теля, датчик количества руды в слое, регулятор температуры в слое руды, регулятор расхода дутья, регулятор количества руды в аппарате, регулятор расхода восстановителя и исполни- зр тельные устройства, установленные на трубопроводах подачи руды, дутья и

Филиал ППП "Патент г. Ужгород, ул. Проектная, 4

70 8 восстановителя в аппарат, о т л ич а ю щ е е с я тем, что, с целью повышения выхода сернистого ангидрида и окиси алюминия,оно дополнительно содержит регулятор температуры в надслоевом пространстве, датчик концентрации кислорода в дутье, подаваемом в слой руды, блок умножения и функциональный блок, причем блок умножения соединен входными каналами с датчиком концентрации кислорода в дутье и с датчиком расхода дутья и выходным каналом с входным каналом функционального блока, функциональный блок выходным каналом соединен с каналом задания регулятора температуры надслоевого пространства, регулятор температуры надслоевого пространства выходным каналом соединен с каналом задания регулятора расхода восстановителя.

Источники информации, приня;ые во внимание при экспертизе

1. Авторское свидетельство CCCP

N 302382 кл. F 27 В 15/18, 1969.

2. Буровой И.А. Автоматическое управление процессами в кипящем слое.

М., "Металлургия", l969, с.353-354.

3. Буровой И.А. Автоматическое управление процессами в кипящем слое. M..,,"Металлургия", 1969, с.406—

4л8