Способ изготовления часовых деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБЬЕТЕ Н ИЯ

К АВТ©РСКОМУ СВИДЕТЕЛЬСТВУ

СОюз Севетскик

Сециалиетичеени к

Ресвубаик ю93 2459 (61) glîïîëííòåëI íîå к авт. санд-ву (5l)M. Кл.

004 ЭЗ/00

G04 В 19/10 (22) Заявлено 21.12.79 (21) 2856532/18-10 с присоединением заявки М (23) Приоритет тввударетаеквмв кеютвт

CCCP ае делам ваабратевкв в вткунтвВ

Опубликовано 30.05.82. Бюллетень М 20

Дата опубликования описания 02.06.82 (53) УД К 681. 11 (088.8) (72) Автор изобретения

B, H. Новиков (7t) Заявитель

Специальное конструкторское бюро часового и камневого станкостроения (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСОВЫХ ДЕТАЛЕЙ

Изобретение относится к технологии изготовления часовых деталей в ленте и может быть использовано в приборострои- тельной промышленности на предприятиях, применяющих последовательную многооперационную. штамповку в ленте или сочетание штамповки с металлорежушей обработкой.

Известен способ изготовления деталей приборов в ленте, заключающийся в том, 10 что сначала пробивают базовые отверстия в ленте, затем ленту фиксируют по базовым отверстиям и сверлят в детали требуемые отверстия, которые подвергают последующей обработке, в том числе и

I5 штамповой калибровке, после чего деталь вырубают по контуру и поштучно зачишают в штампе по наружному периметру 11) .

Известен более близкий по своей технической сущности способ изготовления часовых деталей в ленте, при котором также вырубают детал ь по контуру, эапрессовывают ее обратно в ленту и проиэводят последующую обработку, например, посредством металлорежушего, инструмента, после чего детали удаляют из лен« ты Г2) .

Недостатком известных способов является невозможность осуществления зачистки наружного контура детали, запрессованной в ленте, так как после снятия с тела детали припуска под зачистку не представляется возможности запрессовать ее обратно в ленту для транспортирования на последующую обработку.

IleIII изобретения - повышение качества деталей эа счет исключения их деформации по плоскости и улучшение чистоты поверхности контура.

Для достижения укаэанной цели деталь зачишают ло наружному контуру после выпрессования иэ ленты, и в последней при этом образуют кернением не менее трех выступов, на которых базируют деталь после зачистки.

2459 4

40 ф5

5Î м.

3 93

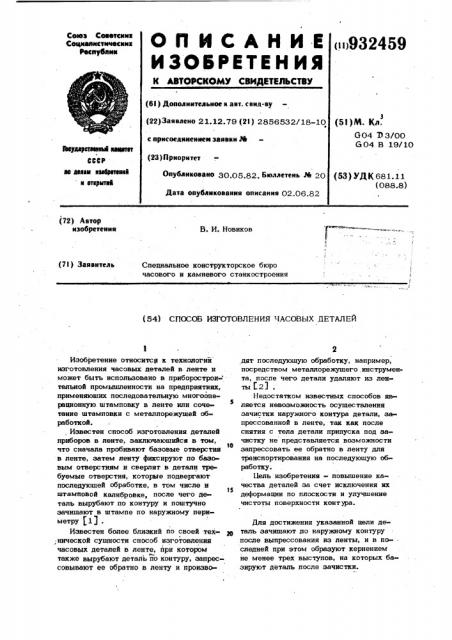

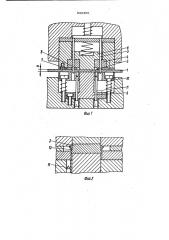

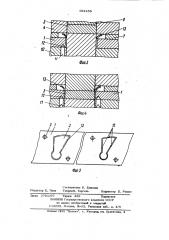

На фиг. 1 изображен штамп для зачистки детали в момент фиксации ленты; на фиг. 2 -4 поэтапно показан процесс зачистки: ее начало, окончание и последующее фиксирование зачищенной детали в ленте; на фиг. 5 представлен раскрой ленты на позиции, предшествующей за-, чистке, и после зачистки фиксирование детали на выдаленных выступах.

Способ изготовления часовых деталей, осуществляется следующим образом.

В ленте 1 предварительно пробивают базовые отверстия 2, затем, фиксируя ленту по базовым отверстиям, вырубают деталь 3 по контуру с припуском на зачистку и запрессовывают ее обратно в ленту 1. Запрессованная в ленту деталь3 поступает на последующую, например, механическую обработку посредством режущих инструментов (сверление отверстий в детали, их расточка, образование фасок и т. п.). Затем лента поступает на позицию зачистки в штамп (фиг. 1).

Штамп для зачистки содержит расположенные в верхней подвижной части эа» чистую матрицу 4 с базовыми ловитеж ми 5, установленным внутри матрицы подпружиненным выталкивателем 6 и прижимным кольцом 7, закрепленным со стороны зеркала матрицы 4. Высота прижимного кольца несколько меньше толщины обрабатываемой ленты и составляет приблизительно 2/3 ее толщины h . В прижимном кольце 7 имеется отверстие 8, соответствующее контуру обрабатываемой детали 3 и значительно превышающее ее по размерам.

В нижней неподвижной части штампа расположены зачистной пуансон 9, установленный на пуансоне подпружиненный съемник 10 и установленные вокруг пуансона 9 в непосредственной близости от его контура, по меньшей мере, три дополнительных пуансона 11 для выдавливания в ленте 1 по контуру детали 3 фиксирующих выступов 12. Выталкиватель 6 выступает из отверстия зачистной матрицы 4, а его рабочая поверхность, расположена на одном уровне с нижней поверхностью прижимного кольца 7.

Срезаемый при зачистке детали припуск 13 размещается в отверстии 8 прижимного кольца 7.

Зачистка детали с помощью описанного штампа осуществляется следующим образо

Лента 1 с запрессованными в ней деталями 3 поступает на позицию зачистки.

При ходе верхней части штампа вниз лента фиксируется по базовым отверстиям

3$

2$

ЗФ

2 ловителями 5 и прижимным кольцом 7 прижимается к подпружиненному съемнику 10. При постепенном закрытии штампа деталь 3 выпрессовывается из ленты 1 пуансоном 9 и выталкивается в зачистную матрицу 4, при этом благодаря тому, что толщина прижимного кольца 7 меньше толщины детали, последняя, пройдя пространство 8, закусывается матрицей и остается еще частично запрессованной в ленте (фиг. 2). При дальнейшем ходе вниз верхней части штампе деталь 3 полностью заталкивается в матрицу 4 пуансоном 9, происходит полная зачистка детали по ее наружному контуру. В процессе зачистки детали под действием движущейся вниз верхней части штампа лента 1 опускается вниз и надавливается на пуансоны 11, с помощью которых внутрь контура детали в ленте выдавливаются выступы 12 (фиг. 3).

При раскрытии штампа деталь 3 выталкивается иэ матрины 4 выталкивателем 6 и запрессовывается в ленту 1, фиксируясь на выступах 12. После рас« крытия штампа снятый с детали припуск. на зачистку удаляется из зоны штамповки, например, струей сжатого воздуха, а лента с зафиксированными в ней зачищенными деталями подается на последующую обработку или на позицию удаления полностью обработанных и зачищенных деталей.

Предлагаемый способ позволяет полностью автоматизировать процесс изготовления часовых деталей в ленте с улучшеиием их качества и точности

Формула изобретения

Способ изготовления часовых деталей, состоящий в том, что деталь вырубают по контуру, эапрессовывают обратно в ленту и производят последующую обработку, о т л и ч а ю щ.и и с я тем, что, с целью повышения качества деталей эа счет исключения деф фмации по плоскос» ти и улучшения чистоты поверхности контура, деталь зачищают по наружному контуру, а в ленте образуют кернением не менее трех выступов, на которые базируют деталь после зачистки.

Источники информации, принятые во внимание при экспертизе

1. Дорин В. И. Точная штамповка деталей оптико-механических приборов.

М., Оборонгиз, 1958, с. 172-174.

2. Авторское свидетельство СССР

М 329503, кл. 004 В 19/10, 1970 (п рототин) .

932459

fZ

10 г

j2

11

Составитель Б. Елисеев

Редактор Е. Папп ТехредМ. Гергепь Корректор Е. Рошко

Заказ 378 1/67 Тираж 429 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаи наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ун. Проектная, 4