Устройство для непрерывного литья металлов

Иллюстрации

Показать всеРеферат

Союз Советск»к

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. св»д-ву (22) Заявлено 23 ° 06. 80 (21) 2944734/22-02 с присоеа»нен»ем за»як» М(23) П риоритетОпубликовано 07.06.82; бюллетень р» 21

Дата опубликован»я описания 07. 06.82 (51)M. Кл.

В 22 0 11/06

3Ъеударстеевый кемктет СССР ао делам изебретевиЯ н еткриткЯ (53) УД К 621, 746..27(088.8) (72) Авторы изобретения

А.B. Зайчиков и В.Я. Берент

Всесоюзный ордена Трудового Красного исследовательский институт железнодор (7I ) Заявитель (54) УСТРОЙСТВО ДЛЯ НЕПРЕРОВНОГО ЛИТЬЯ НЕТАЛЛОВ

Изобретение относится к области металлургии, а именно к устройствам для непрерывного литья заготовок преимущественно из цветных металлов.

Известны устройства для непрерывного литья в кристаллизатор с движущимися стенками, выполненный в виде внешнего и внутреннего цилиндров, вращающихся в вертикальной плоскости с взаимным эксцентриситетом 1 1J.

Такие устройства или не имеют

10 торцовых стенок, или эти стенки вы" полнены заодно с внешним цилиндром s виде желоба на его внутренней поверхности, что приводит к необходимости

l5 дополнительного изгиба отливки при выводе из кристаллизатора и к повышению опасности ее растрескивания.

В обоих случаях возможно получение отливок только с малым радиальным раз. мерам сечения, т.е. ленты или проволоки. Для улучшения механических свойств литого металла путем деформирования и термообработки необходимо получать заготовку с достаточно большими, а для прокатки проволоки близкими по величине радиальными и аксиальными-размерами сечения.

Целью изобретения является увеличение срока службы кристаллиэатора элементов кристаллиэатора эа счет исключения их принудительного механического деформирования.

Цель достигается тем, что устройство для непрерывного литья, содержащее кристаллиэатор в виде вращающихся в вертикальной плоскости с взаимным эксцентриситетом внешнего и внутреннего цилиндров с торцовыми стенками, выполнен таким образом, что торцовыми стенками служат надетые на звездочки и поджатые ролики к торцам цилиндров замкнутые цепи из соединительных планок, на которых закреплены чередуефиеся диски и пластины с вырезами по радиусу дисков, при этом диски и пластины снабжены полуосяви, установленными в соедини3 93320 тельных планках ° Одна из звездочек .расположена вблизи уровня заливки металла и связана с приводом вращения, а вторая связана с подтормаживающим механизмом и расположена в конце эоны первичного охлаждения отливки.

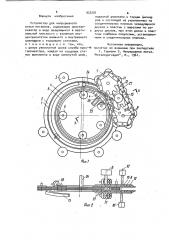

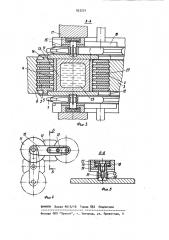

На фиг. 1 схематично показано устройство, вид с торца; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез о

А-А на фиг. 1, вид сверху; на фиг. 4 - звено цепи; на фиг. 5 - шарнир цепи (разрез 6-6 на фиг. 4).

Внешний цилиндр 1 (фиг. 1) свободно вставлен в набор колец 2, опирающихся на ролики 3. Внутренний цилиндр

4 свободно надет на набор колец 5, опирающихся на ролики 6. Торцовыми стенками кристаллизатора служат две го цепи, .переброшенные через две ведущие звездочки 7, связанные с приводом вращения 8 (фиг. 2),,и через две приемные звездочки 9 (фиг. 1), связанные с двумя подтормаживающими механизмами 10 (фиг. 2), обеспечивающими сжатие дисков 11 и пластинами

12 вдоль линии хода на участке взаимодействия с отливкой 13. На этом участке обе цепи движутся соосно с зо внутренним цилиндром 4, опираясь .дисками 11 на уступы 14 крайних колец набора 5 (фиг. 3), а соединительными планками 15 - на ролики 16.

Цепи поджаты к торцам цилиндров 1 и 4 роликами 17, которые действуют на планки 15.

Цепь составлена из дисков 11 и пластин 12, имеющих полукруглые вырезы по радиусу диска 11. Конструкция повторяющегося звена цепи пока о зана на фиг ° 4 и 5. На планке 15 упорными быстросъемными шайбами 18 закреплены полуоси 19, снабженные цангами 20 с зажимными винтами 21 для крепления диска 11 или пластины 45

12. Среднее и одно из крайних отверстий планки 15 выполнены удлиненными для перемецения в них полуосей 19 на 0,5-.1,5 мм, что обеспечивает воэможность сжатия соседних звеньев вдоль линии хода. Плоская пружина 22 звеньев создает раздельное поджатие дисков 11 и пластин 12 к торцам цилиндров 1 и 4. Втулки 23 передают усилия от звездочек 7 и 9 на полу- ss оси 19.Трубка 24 (фиг. 1 и 2) предназначена для сифонной подачи расплава 25 из миксера.

l 4

Для подачи воды на цилиндры 1 и

4 в секторе первичного охлаждения отливки (от уровня заливки до общей диаметральной линии цилиндров) служат гребенки 26 и 27, помещенные меж. ду кольцами наборов 2 и 5. Охлаждение цепей в этом секторе и охлаждение отливки 13 после выхода из него осуществляется разбрызгиванием с помощью спрейеров.

Ролик 28 служит для отклонения отливки 13 в осевом направлении и вывода ее из кристаллизатора по цилиндрической спиральной линии. Для уменьшения опасности растрескивания отливки во время вывода и разгибания ее перед подачей в прокатный стан целесообразно смонтировать до ролика 23 и после него две обжимные клети по три-четыре валка в каждой, причем в качестве одного из валков первой клети может работать внешний цилиндр 1. ь

Устройство при работе обеспечивает следующее.

От уровня заливки металла до общей диаметральной линии цилиндров канал литейной формы плавно сужается, благодаря чему возможны непрерывный контакт отливки с формой, отсутствие прорывов расплава через "корку" и улучшение качества поверхности отливки. Появление увеличивающегося зазора между отливкой и внутренним цилиндром, а также открытые боковые поверхности отливки после выхода ее за общую диаметральную линию цилиндров дают возможность регулировать интенсивность и равномерность вторичного охлаждения отливки, осуществлять обжатие ее до начала вывода из кристаллизатора, йроизводить начальный вывод отли вки не путем изгиба, а кручением, т.е. почти без создания в ней растягивающих напряжений, размещать до начала разгиба отливки по крайней мере еще одну обжимную клеть и эа счет этого существенно уменьшить опасность растрескивания отливки, а следовательно, повысить производительность и улучшить условия для выпуска изделий из сплавов, имеющих повышенную склонность к горячим трещинам.

B устройстве не содержится элементов литейной формы, подвергающихся механическому деформированию, поэтому все элементы будут иметь одинаковый срок службы.

Формула изобретения

933201 6 поджатой роликами к торцам цилиндров и состоящей из укрепленных на соединительных планках чередующихся дисков и пластин с вырезами по ра"

s диусу дискОВ» при этОм диски и плас» тины снабжены полуосями, установленными В соединительных планках.

Устройство для непрерывного литья металлов, содержащее кристаллизатор в виде вращающихся в вертикальной плоскости с взаимным эксцентриситетом внешнего и внутреннего цилиндров с торцовыми стенками, о т л и ч а ю щ е е с я тем, что, с целью увеличения срока службы крис-to таллизатора, каждая из торцовых стенок выполнена в виде замкнутой цепи, Источники информации, принятые во внимание при экспертизе

1. Германн Э. Непрерывное литье.

"Иеталлургиздат", И., 1961.