Способ центробежного литья биметаллических труб

Иллюстрации

Показать всеРеферат

Ю. Г. Соловьев, Г. С. Якименко, В. Г. Герас

Н. E. Дашивец, И. Q. Болдырев, Н. И. Колом (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ.

ТРУБ

Изобретение относится к литейному производству, в частности к центробежному литью, и может быть использовано при отливке биметалли еских труб большой длины.

Известен способ изготовления бимеS таллических труб, включающий нанесение теппонзоляционного покрытия и последовательную заливку металлов, при этом толщину покрытия выполняют равномерно нарастающей в сторону, противоположную о заливке металлов (1) .

Известен способ изготовления биметаллических труб, включающий нанесение теплоизоляционного покрытия по алине

15 изложницы материалами, обладающими различной теплопровоаностью, причем со стороны заливочного торца футеруют материалами с теплопроводностью в 1-5 раз большей теплопроводности материалов

20 футеруемого слоя остальной части изложницы Г2j.

Недостатком указанных способов изготовления биметаллических труб являет ся неудовлетворительное качество соеди" нения металлов по длине отливки, так как ограничена возможность регулирова- „ ния отвода тепла от отливки. Кроме того, при применении в качестве теплоиэоля ционного покрытия сыпучих материалов (кварцевый, цирконовый пески и т.д.) для достижения требуемых условий теплоот- вода необходима значительная толщина покрытия, что влечет за собой ухудшение наружной поверхности отливок (волнис тость), большой механический пригар, а следовательно, и большое удаление металла в стружку при механической обработке труб. При применении покрытия неравномерной толщины для получения труб с постоянным наружным диаметром необходимо применять спецйальные доро гостоящие изложницы с конической расточкой рабочей поверхности.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ центробежного литья биметаллических труб, включа

933219 ющий последовательную заливку слоев металла с противоположных торцов изложницы (3).

Недостатком этого способа является низкое качество получаемых биметаллических труб. Это обусловлено теМ, что при заливке в форму: металла печной шлак, частицы футеровки и др. неметалпи. ческие включения выносятся движущимся вдоль формы металлом к концу, противоположному заливке, где и остаются после охлаждения. При отливке биметаллических труб большой длины металл второго слоя подается с противоположного торца изложницы и собранные ранее у заднего торца неметаллические включения зали ваемым металлом смещаются к противо ° положному торцу. В результате получается двойное перемещение включений по длине трубы. что отрицательно сказывается на качестве соединения металлов и, прежде всего, на его прочности.

Пель изобретения - повышение качес тва изготавливаемых труб за счет прочного соединения металлов по всей длине трубы.

Поставленная цель достигается тем, что в известном способе центробежного литья биметаллических труб, включающем последовательную заливку слоев металла с противоположных торцов изложницы, струю металла внутреннего слоя направляют на участок, отстоящий от торца изложницы на величину, равную 8-10% длины трубы.

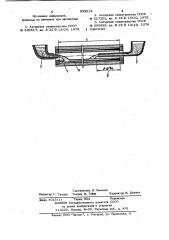

На чертеже изображена схема осуществления предлагаемого способа.

Установка содержит изложницу 1, устройство 2 для заливки наружного слоя металла и устройство 3 для заливки

40 внутреннего слоя металла. На чертеже показан залитый в изложницу металл наружного слоя 4 и наиболее загрязненный участок трубы 5. На рабочую поверхность . изложницы наносят теплоизоляционное покрытие и с помощью устройства 2 про, 4$ изводят заливку наружного слоя металла. При достижении заданной температуры свободной поверхности металла с помощью устройства 3 производят заливку металла внутреннего слоя в изложницу.

Струю заливаемого металла внутреннего слоя направляют на участок, отстоящий от торца изложницы на величину 8-10% длины трубы, Это можно осуществить, например, при помощи удлиненного носка Ы заливочного устройства или другими способами. Величина участка, равная 8-10% длины трубы, определена опытным .путем.

Экспериментально установлено, что на участке большем 10% длины трубы не наблюдается скоплений неметаллических включений, на участке меньшем 8% длины трубы наблюдаются грубые скопления неметаллически х включений.

Предлагаемый способ был опробован при изготовлении биметаллических труб сочетания сталей 200Х4Ф2 + сталь 45 размером ф 165x/26+ 24/х4000 мм на машине с горизонтальной осью вращения.

На рабочую поверхность изложницы наносили песчаное отвердевающее покрытие и заливали сталь 200Х4Ф2, после выдержки при достижении заданной температуры 1360оС свободной поверхностью первого металла с противоположного конца производили заливку металла внутреннего слоя заливочным устройством, имеющим удлиненный носок, позволяющий подать металл, внутреннего слоя на расстояние

400 мм от торца изложницы. После охлаждения отливки до температуры 9001ОО0оС производили извлечение отлитой трубы.

Контроль качества отлитых биметаллических труб показал, что значительно повышена чистота границы соединения металлов, что привело к повышению прочности соединения металлов в среднем на 1 5-20;6.

Использование предлагаемого способа по сравнению с известным дает возможность получения биметаллических труб большой длины с качественным соединением металлов по всей длине отливки за счет повышения прочности соединения металлов по всей длине трубы, что особенно важно при дальнейшем использовании таких труб в инструментальной промышленности, машиностроении и других отраслях народного хозяйства. Выход . годного повышается в среднем на 1520% (по опытным данным).

Формула изобретения

Способ центробежного литья биметаллических труб, включающий последовательную заливку слоев металла с противоположных торцов изложницы, о т л и ч а .ю щ и и с .я тем, что, с целью повышения качества изготавливаемых труб за* счет прочного соединения металлов по всей длине, струю металла внутреннего слоя направляют на участок, отстоящий от торца изложницы на вели ину, равную

8-10;о длины трубы, 933219

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ж 592517, кл. В 22 D 13/10. 1976.

2. Авторское

М 527253, кл.

3. Авторское

М 556889, кл.

S (прототип).

6 свидетельство СССР . 1

В 22 D 13/10, 1975. свидетельство СССР

В 22 Э 13/10, 1976

Составитель В. Васехин

Редактор C. Титова Техред И. Гайду Корректор В. Бутяга

Заказ 4015/11 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4