Способ управления процессом отделки

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В. И. Попов, В. С. Новиков и В. М. Хихлин (7l) Заявитель...с (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОТДЕЛКИ

Изобретение относится к управлению процессом металлообработки, в частности, зубчатых колес.

Известен способ управления процессом отделки, при котором одну из составляюlgHx кинематической погрешности зубчатого колеса используют в качестве управляющего параметра (1) .

Недостаток известного способа состоит в том, что измерение кинематической погрешности колеса дает суммарный по1О казатель и не дает представления о погрешности изготовления основных элементов, в частности, при отделке модифицированных зубьев.

Бель изобретения - повышение точности колеса с модифицированным профилем зуба.

Бель достигается тем, что. в качестве составляюшей кинематической погрешности зубчатого колеса измеряют кинематическую погрешность активной поверхности профиля зуба.

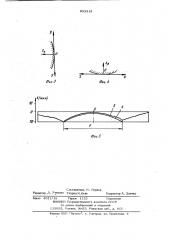

На фиг. 1 представлена схема способа; на фиг. 2 - форма и расположение активной поверхности профиля зуба; на фиг. 3 - профиль зуба в поперечном сечении;на фиг. 4 - профиль зуба в продольном сечении; на фиг. 5 — график кинематической погрешности активной поверхности зуба.

Отделку зубчатого колеса 1 производят инструментом 2, который устанавливают ниже касательной Р к начальной окружности диаметра D с воэможностью смешения по стрелкам А и B. Режушие кромки 3 инструмента 2 образуют производяший контур. Активная поверхность профиля зуба вследствие реальности и модификации отклоняется в направлении оси х от теоретической отсчетной поверхности с расположенными на ней координатными осями Ч2 и касается теоретической поверхности в отсчетной точке О . Профиль зуба в поперечном сечении по осям Х (и профиль зуба в продольном сечении по осям Xg монс.

° ЮФ

3 933 тонно отклоняется от, соответствующих осей Y u Z в тело зуба. Это отклонение основано с текущими значениями ХЛ и

У д уровня модификации, Трафик теоретический . (отсчетный) 4 и реальный 5 кинематических погрешнос тей активной поверхности профиля зуба из модификации имеют вид параболической формы волны. QJIHHB 90JIHbl Р = Р - f где Pq — окружной шаг;

f, - коэффициент торцового перекрытия в передаче, представляет собой длину зуба по начальной окружности колеса.,Высота волны имеет свое .текущее значение, соответствующее уровню модификации Х d .

При этом на любом участке начальной окружности колеса на длине дуги Р форма волны остается постоянной, а на разных участках меняется лишь положение волны относительно точки отсчета О.

Текущее значение высоты волны является, таким образом, показателем кинематической погрешности активной поверхности профиля зуба изготовляемо»

ro колеса. Этот показатель имеет числовое значение..

Измерение изготавливаемого колеса производят в условиях обката в два приема: измерение кинематической погрешности колеса и измерение кинематической погрешности активной поверхности профиля зуба. B частном случае при 1 величина кинематической погрешности активной поверхности профиля зуба и геометрического эксцентриситета в сумме составляют величину кине315 4 матической погрешности колеса. В способе исключают влияние геометрического эксцентриситета на кинематическую погрешность колеса, т. е. проявляется кинематическая погрешность активной поверхности профиля зуба.

Последнюю измеряют и вводят в ЭВМ, где преобразуют в числовой параметр Д смешения инструмента и с помощью ЭВМ

16 управляют перемещением производящего контура, т. е. процессом отделки, смещая инструмент в соответствии со степенью модификации,ХЬ и Х .

Предлагаемый способ позволяет повысить. точность отделки зубчатого колеса, управляемой от ЭВМ,и производительностьь. формула изобретения

Способ управления процессом отделки, при котором одну из составляющих кинематической погрешности зубчатого колеса используют в качестве управляющего параметра, о т л и ч а ю ш и й1 с я тем, что, с целью повышения точности колес с модифицированным профилем зуба, и качестве составляющей выбирают кинематическую погрешность активной поверхности профиля зуба, которую замеряют.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 430990, кл. В 23 F 19/02, 1971 (прототип) .

9333 15

Составитель N. Пуряев

Редактор .Л. Утехина Техред Ц.Наць Корректор А. Дзятко

Заказ 4021/16 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4