Способ термокомпрессионной сварки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскни

Соцналнстнческни

Республик

< 933333 (61) Дополнительное к авт. свид-ву % 719830 (22) Заявлено 20,11.80 (2I ) 3005139/25-27 с присоединением заявки РЙ (23) Приоритет

Опубликовано 07,06.82. Бюллетень № 21 (5l)M. Кд.

В 23 К 20/00

3Ъвудврствкнный комитет

СССР

Г (53) Уд К621.791, .7 63 (088,8) нв делам изобретений н открытий

Дата опубликования описания 07.06.82 (В. Е. Атауш, P. Б. Рудзит, З. Г. Москвин, Л А. и С. B. Карпенко

1 т с,. .(72) Авторы изобретения

Царабатпцякева 1 <

;.: 1

Рижский ордена Трудового Красного Знаме к политехнический институт (71) Заявитель (54) СПОСОБ ТЕРМОКОМПРЕССИОННОЙ СВАРКИ

Изобретение относится к области автоматического регулирования ч контроля зя качеством соединения металлических проводников с полупроводниковымикристаллами, выполненных термокомпреосионной сваркой.

В основном авт. св. No 719830 опи» сан способ термокомпрессионной сварки, по которому при достижении максимальной скорости осадки металлического проводника к рабочему инструменту nput0 кладывают добавочное усилие сжатия 1).

Однако при этом способе нельзя осуществить автоматическое регулирование процессом, а также контроль качества сварных соединений по величине осадки

15 металлического проводника.

Целью изобретения является возможность осуществления автоматического контропя качества сварных соединений

20 и повышение его надежности, Поставленная цель достигается тем, что по предложенному способу измеряют величину осадки металлйческого проводника и время от начала нагрева сва-. риваемых деталей до каждого снижения скорости осадки до нуля, сравнивают их с заданными значениями и по сигналу рассогласования управляют процессом сварки. При заниженном сигнале величины осадки tto сравнению с заданным сиг налом в период первого снижения скорооти осадки до нуля производят дополнительный импульсный нагрев свариваемых деталей.

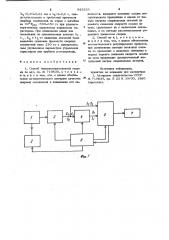

На фиг. 1 приведена структурная схема устройства, с помощью которого реа лизуется предлагаемый способ; на фиг. 2характерная осциллограмма осадки, сов мещенная во времени с температурой инструмента и циклограммой усилия сжатия.

Устройство состоит из датчика пере мещения 1, механически связанного с инструментом 2, схемы измерения 3 величины осадки металлического проводника, изменения ее во времени (скорос» ти осадки) и времени от начала нагрева

3 93333 свариваемых деталей в периоды каждого снижения скорости осадки до нуля, схемы запоминания 4 величины осадки и времени от начала нагрева свариваемых деталей, классификатора 5 уровней осадок и времени с логикой по выходу, ñõåмы управления процессом и синхронизации 7.

Предлагаемый способ осуществляется следующим образом.

$0

Свариваемые детали/ например криталл кремния, припаянный на вольфрамовый кристаллодержатель и алюминиевый проводник) устанавливаются на наклонный стол и сжимаются Ч -образным инструментом начальным усилием сжатия. -образный инструмент нагревается импульсом тока и за счет теплопередачи происходит разогрев зоны контакта алюминий-кремний. Одновременно с подачей импульса тока на инструмент включается схема управления и синхронизации 6 устройства, обеспечивающая заданный цикл измерения. При этом осушествляется запуск схемы измерения 3, которая начинает измерение времени от начала нагрева свариваемых деталей.

В процессе нагрева алюминиевый проводник постепенно деформируется. При этом с помощью датчика перемещения 1, механически связанного с инструментом

2, на схему измерения 3 подается сигнал, . пропорциональный величине осадки проводника.

Осадка проводника происходит вначале замедленно (участок I,ôèã. 2) из-эа постепенного нагрева, потом в процессе дальнейшего нагрева скорость осадки увеличивается (участок ((, фиг. 2). В этот период схема измерения начинает измерять измерение осадки во времени (скорость осадки). Лалее скорость осайки замедляется до нуля (участок l)l, фиг. 2) из-за уменьшения удельного давления в связи с увеличении плошади контакта свариваемых деталей. В этот момент схема измерения 3 измеряет величину осадки Я„проводника и время от начала нагрева свариваемых деталей, а сигналы передаются на схему запоминания 4. Со схемы запоминания 4 сигналы поступают на классификатор 5.

При дальнейшем нагреве скорость осадки резко увеличивается и начинается пластическое течение алюминиевого проводника (участок Я, фиг. 2), В этот момент на свариваемые детали прикладывают добавочное усилие сжатия. При этом происходит осадка с еще. большей скорос3 4 тью (участок Ч, фиг, 2), и величина осадки достигает практически максимального значения. В процессе дальнейшего нагрева величина осадки возрастает незначительно (участок ф, фиг. 2). Иалее нагр в прекращается. При этом осадка резко снижается (участок vt), фиг, 2), и на участке осадки от 6 к 7 происходит второе снижение скорости осадки до нуля. В этот момент схема измерения 3 измеряет величину осадки S и время )1 и передает сигналы на классификатор

5, где они сравниваются с заданными величинами. Результаты сравнения подают-. ся на схему индикации 7, которая в случае совпадения всех значений 5„, 3) и C или отклонения одного .из них или нескольких от заданных значений подает соответствующий сигнал оператрру норма" или "брак .

Заданные величины осадок Ь„и В и врмени Ф и 4 1 Определяея на Основе

1 экспериментальных данных путем предварительных сварок на оптимальном режиме определенных деталей с последующим испытанием сварных соединений на прочность. Затем оптимальные значения

S<, 1„, Ь, и вводят в виде заданных сйгнапов в классификатор 5.

Если величина осадки S„ при оптимальном 1„ в период первого сйижения скорости осадки до нуля имеет заниженное значение по сравнению с заданным сигналом из классификатора 5 поступает сигнал в схему управления процессом 6, которая включает дополнительный импульсный нагрев свариваемых деталей (на фиг. 2 показано пунктиром), позволяющий достигнуть оптимального (заданного) значения осадки Я.). Далее сравнение сигналов осуществляется, как описано вьпше.

Преимушества предложенного способа по сравнению с известным заключаются в возможности осуществлены автоматического контроля за качеством сварных соединений и автоматического регулирования процесса, а также в повышении надежности контроля.

Так, например, использование способа термокомпрессионной сварки алюминиевого (марки АВООО) управляющего вывода толщиной 0,3 мм и шириной

0,6 мм к кремниевому кристаллу толщиной 0,27 мм в заготовке тиристора чипа ТЛ-160 при заданных значениях

Я, 1„и 9.,,, соответственно рав-:

) Э ных 61 =0,1 -0,14 мм, C1 =0,8-1,0 с, 5 93

5 1=0,20-0,22 мм и 4@=2-2,2 с, свидетельствовало о требуемой прочности сварных соединений на отрыв с изгибом на 90 отР =500-650 гс при удовлето ворительных параметрах управления тирнстором. При отклонении одной или нескольких из сравниваемых величин, 4< 9 и ty от заданных значений было выявлено снижение прочности сварных соединений ниже 230 гс с одновременным ухудшением параметров управления тиристором или пробоем р-п-перехода.

Формула изобретения дежности, измеряют величину осадкн металлического проводника и время от начала нагрева свариваемых деталей до каждого снижения скорости осадки до нуля, сравнивают их с заданными значе киями, и по сигналу рассогласования управляют процессом сварки.

2. Способ по п.1, о т л и ч а юm и и с я тем, что, с целью обеспечении автоматического регулирования процесса, при заниженном сигнале величины осадки по сравнению с заданным снгналом в период первого снижения скорости осадки до нуля пронзводят дополнительный импульсный нагрев свариваемых деталей.

1. Способ термокомпрессионной сварки по авт, св. ¹ 719830, о т л и ч аю шийся тем, что, с целью обеспечения автоматического контроля качества сварных соединений и повышения его наИсточники информации, принятые во внимание нри экспертизе

1. Авторское свидетельство СССР

¹ 719830, кл. В 23 К 19/00, 1980 (прототип .

933333

Составитель А. Анохов

Л Утехина TexpeaE.ХаритончикКорректор М. Шароши

Редактор, техи а

I еаве ю е(юлиею в

Ю

Заказ 4022/17 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений. и открытий

4/5

113035, Москва, Ж 35, Раушская наб., д. 4/ тная 4 филиал ППП Патент", г. Ужгород, ул. Проектная,