Механизм для фиксации исходного положения измерительного устройства в автоматах для контроля твердости

Иллюстрации

Показать всеРеферат

№ 93363

Класс 421, 23в1

СССР

-.ã /

ОПИСАНИЕ ИЗОБР1ТЕНИтй

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Бюро взаимозаменяемости Министерства станкостроения

МЕХАНИЗМ ДЛЯ ФИКСАЦИИ ИСХОДНОГО ПОЛОЖЕНИЯ

ИЗМЕРИТЕЛЬНОГО УСТРОЙСТВА В АВТОМАТАХ

ДЛЯ КОНТРОЛЯ ТВЕРДОСТИ

Заявлено 19 октября 1950 r. за М 305 436890 в Гостехнику СССР

Опубликовано в аБюллетене изобретений» ¹ 2-3 за 1952 г.

При определении твердости путем непосредственного измерения глубины погружения наконечш1ка в изделие необходимо фиксировать исходное полозкение измерительного устройства, при котором шарик или конус устройства приходит в соприкосновение с изделием при постоянном усилии независимо от изменения размера изделия и качества его поверхности.

При автоматическом контроле твердости точность и надежность работы фиксируюшего устройства особенно важна. Существующие конструкции фиксаторов исходного положения в виде зашелок, фрикционных устройств и тому подобные не обеспечивают достаточную точность и надежность фиксации исходного положения именно в момент окончания наложения предварительной нагрузки.

Погрешности от несовпадения окончания приложения нагрузки с моментом фиксации положения измерите lbH010 устройства могут вызвать существенные погрешности отсчета твердости.

Предлагается механизм для фиксации исходного положения измерительного устройства, выполненный в виде скрепленных между собой парных плоских пружин, сжимаемых и разхкимаемых клином, которым управляет через рычажное устройство кулачок распределительного вала.

В автоматах для контроля твердости термически обработанных и необработанных изделий наложение предварительной нагрузки осуществляется грузовым рычагом, а измерение твердости производится электроконтактным датчиком по разности глубины погружения наконечника поп действием предварительной и окончательной нагрузки.

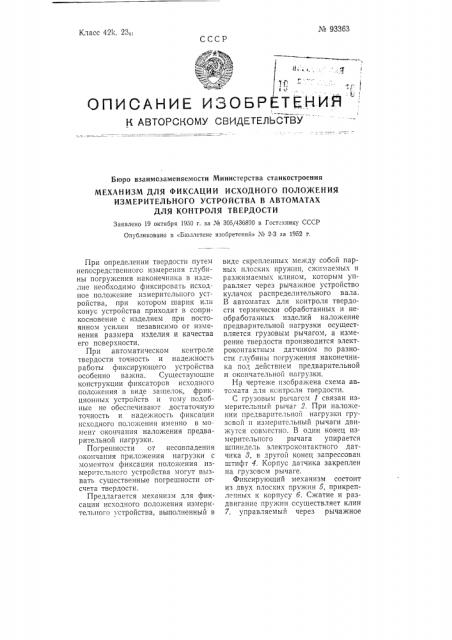

На чертеже изображена схема автомата для контроля твердости.

С грузовым рычагом 1 связан измерительный рычаг 2. При наложении предварительной нагрузки грузсвой и измерительный рычаги движутся совместно. В олин конец измерительного рычага упирается шпиндель электроконтактного датчика 8, в лругой конец запрессован штифт 4. Корпус датчика закреплен на грузовом рычаге.

Фиксируюший механизм состоит из двух плоских пружин 5, прикрепленных к корпусу б. Сжатие и раздвигание пружин осуществляет клин

7, управляемый через рычажное

¹ 93363 устройство 8 тем же кула !ко 9 распределительного вала, что и грузовой рычаг.

Для приложения предварительной нагрузки грузовой рычаг вмс«« с измерительным рычагом и электроконтактным датчиком поднимается.

В момент окончания процесса наложения предварительной нагрузки клин фиксатора отпускас" плоские пружины, которые сжимают штифт, запрессованный в измеритель:! !!!! рычаг, и фиксируют поло>кение p!)Iчага и, следсватслькс, положение шпинделя датчика. Измер!!тельш. и рычаг отрывается от грузсвого, который продолжает продвш аться, накладывая с помощью груза окончательную нагрузку.

Таким образом, корпус электроконтактного датчика дви кется вм!—

«те с грузовым рычагом, а полож.ние торца шпинделя датчика остается заел!ксировацным, Предмет изобретения

Механизм для фиксации исходного положения измерительного устройства в автоматах для контроля твердости, 0 т l и ч а Io шийся тем. то, с целью повышения точности фиксации момента окончания наложения прсдварительпой нагрузки на измерительный наконечник, он выполнен в виде скреплен ых ме>кду собой парных плоских пружин, сжпмае."!ых и разжимаемых клином, управляемым через рычаж устрсйство кулачком распределительного вала, приводящим в действие грузовой рычаг с установленным на нем корпусом электрокоптактного датчика, и в мо:!ент окончания наложения предварительной нагрузки приостанавлива!ощих движение измерительного рычага и фиксирующих положение закрепленного на (ем шпинделя датчика.