Форма для изготовления стеклоизделий

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В.M. Александров, Ю.Н. Гафо, Ю.А. Волков, И.Я. Куцер, А.С. Король и С.A. Кривошей

Ъ ф t

Научно-исследовательский институт порошко ф1 металлургии Белорусского ордена Трудового КРаеного

Знамени политехнического института (И) Заявитель — ( Ф Мk (54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ

Изобретение относится к обрудованию стекольной промышленности и может быть использовано для производства стеклоизделий выдувным способом.

Известна форма для производства стеклоизделий выдувным способом, включающая корпус и пористый вкладыш, образующий в процессе эксплуатации

napora3oeye прослойку, препятствующую адгезии стекла к поверхности фрмы 13.

Конструкция этой формы не обеспечивает равномерную по всей поверхности парогазовую прослойку, что приводит к ухудшению качества поверх5S ности изделия.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является устройство для изготовления изделий из термопластичного материала, содержащее кожух внутри которого уст ановлен корпус, выполненный из формирующего и прилегающего к нему периферийного пористых слоев; и крепежные элементы, причем средний размер пор на формирующей поверхности меньше среднего размера пор на периферийной поверхности(2), 8 процессе эксплуатации поры формующего слоя формы, которые имеют меньший средний размер, засоряются по всему объему механическими примесями, содержащимися в оборотной воде, используемой для охлаждения и смачивания форм.

Это приводит к снижению работо" способности Формы.

Цель изобретения " повышение работоспособности формы.

Цель достигается тем, что в форме для изготовления стеклоизделий, содержащей кожух с установленным внутри него пористым корпусом, средний размер пор которого на формующей поверхности меньше среднего размера пор на периферийной прверхности, и крепежные элементы, корпус 6пр я

933641

Формула изобретения

3 выполнен однослойным, причем средний размер пор 4 в материале корпуса на любом расстоянии or Формующей по;верхности удовлетворяют соотноаению . 4 „, 4

dg. dg где 4 - средний размер пор на Формующей поверхности, мкм;

4 " средний размер пор на периФерийной поверхйости, мкм;. <е

d - текущий средний размер пор в материале корпуса.

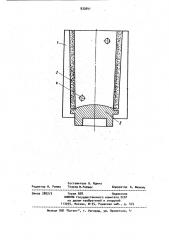

На чертеже показана форма для из- готовления стеклоизделий, общий вид. ф

Предлагаемая Форма медленнее засоряется ы поэтому медленнее теряет свою работоспособность. Это происходит вследствие того, что поры меньшего размера, которые засоряются в первую очередь, сосредоточены только на формующей поверхности и занимают поэтому значительно меньший объем, чем в известной форме.

Применение йредлагаемой Формы wзволит повысить ее работоспособность..

Устройство включает кожух полуформы l поддон 2 и корпус 3. Корпус крепится к кожуху с помощью .крепежных элементов " штифтов 4.

8 процессе работы Форма периодически смачивается водой.

Набранная порция стекломассы, предварительно сформованная в пульку, вводится в рабочую полость. По иере раздувания пульки и приближения расплавленного стекла к поверхности Формы, вода, находящаяся в порах корпуса 3 со .стороны Формувщей поверхности,,достигает температуры интенсивного парообразования. 8 результа- 3в

te этого образуется парогазовая прослойка, препятствующая адгезии стекла к поверхности формы.

Под действием капиллярных сил про-. исходит постоянная подпитка водой

Формующей поверхности. Действие капиллярных сил в порах спеченного материала приводит к миграции влаги в направлении от периферийной поверхности к Формующей. Это происходит в щ результате того, что размер пор увеличивается по сечению корпуса от формующей поверхности к периферийной.

Форма для изготовления стеклоизделий, содержащая кожух с установленным внутри него пористым корпусом, средний размер пор которого íà Фор" мующей-поверхности иеньае среднего размера пор на периферийной поверхностй, и крепежные элементы, о т л и Ч а Ю щ а я с я тем, что, с целью ПОВьйэения работоспособности корпус формы выполнен однослойным, причем средний размер пор д в материале корпуса на любом расстоянии от формуащей поверхности удовлетво- ряет соотноаению т фа 1> где д - средний размер пор на Фор" .мующей.поверхности, мкм

d - средний размер пор на пери-

Ф ферийной поверхности, мкм; д - средний размер пор в материале корпуса, мкм.

Источники информации, принятые во вниманйе при экспертизе

1. Авторское свидетельство СССР

И 443001, кл. С 03 В 9/34, 1971.

2. Авторское свидетельство СССР и 636195, кл. C 03 8 9/08, 1977.

933641

Заказ 3852/3

Тираж 508.- Подписное

8HHNFlH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Юдина

Редактор H. Ромжа Техред М.Рейвес Корректор А. ференц