Фурма металлургической печи

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиик

Социапистичесиие

Республик iii933713 (6l ) Дополнительное w авт. санд-ву(22) Заявлено 28. 11. 80 (21)3009115/22-02 (5т)М. Кл.

С 21 В 7/16

С 21 С 5/ч8 с присоединением заявки Ме. (ееударетеанве кеметет

СССР ее дамм езаеретенне и етерыте» (23)Приоритет

Опубликовано 07.06.82.Бюллетень М 21

Дата опубликования описания 07.06.82 (53) УДК 669.162.. .221(088.8) Ю.К.Гонтарев, l0.П.Михайлов, В.Ф.Присняко, Ю,M.Åôèèåį́ и Н,A,Hîñà÷

Я с,. - : : сМ

Днепропетровский ордена Трудового Краснйю. eíè к ( государственный университет им.300-летия воссоединенйя

Украины с Россией . (72) Авторы изобретения (7!) Заявитель (5тт) ФУРИА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ

Изобретение относится к черной металлургии, B частности к погружным и донным фурмам для продувки жидкого металла и конструкциям Фурм доменных печей.

В настоящее время наметилось ис". пользование тепловых труб в конструкции фурм с целью повышения их стойкости, а также исключения попадания воды в продуваемый объем при прогаре

tO корпуса фурм.

Известна фурма доменной печи, предназначенная для подачи газа в факел грения доменной печи выполтз ненная из отдельных цилиндрических тепловых трубок, жестко закрепленных фланцем между собой, при этом их концы выведены в водяной холодиль-.. ник (1), Однако такое использование тепловых труб в конструкции и Фурми имеет следующие недостатки: при длине фурмы, превышающей 1 м, капилярно-пористый материал, расположенный на всей внутренней поверхности тепловой трубы, представляет собой значительное гидравлическое сопротивление и даже при работе по направлению силы тяжести не обеспечивает подвода в зону испарения необходимого расхода теплоносителя, что приводит и прогару тепловых труб. Кроме того, в зоне стыка двух соседних тепловых труб теплообмен от корпуса Фурмы к тепловым трубам существенно ухудшен эа счет термического сопротив— ления стенок. Нецелесообразно также использование в одной фурме большого числа трубок, которые требуют при заправке существенное увеличение, объема работ.

Наиболее близким к изобретению по технической сущности и достигаемому результату является фурма металлуртической печи, содержащая корпус, выполненный в виде тепловой ,трубы, и теплообменник. В этой кон3S

3 9337 струкции фурмы для обеспечения равномерной смачиваемости капиллярно- пористого материала, осуществлена подпитка рабочей жидкостью по всей длине эоны подвода тепла фурии. В ка- s честве рабочего тела используют ниэкотемпературные теплоносители, которые неспособны обеспечить отвод больших радиальных тепловых потоков

5. 106-10 -вт/м при температуре кон- 1о струкции 600-900 С, что имеет место в фурмах для продувки жидкого металла. Так, если в качестве теплоносителя использована вода, удельный тепловой поток на капиллярно-пористых Ф5 поверхностях не превосходит 100 вт/м „ в то время как тепловые трубы с теплоносителем - натрий обеспечивают „ удельный тепловой поток до 12/0 вт/м, Очевидно, что в погружных фурмах о могут применяться только высокотем" пературные тепловые трубы f2).

Однако при "использовании в фурмах тепловых труб с жидко-металлическими теплоносителями Возникают за- ?S труднения, связанные с их охлаждением. Подача охлаждающей воды на ра«. зогретую до температуры 600"900 C поверхность охлаждения тепловой тру бы после ее запуска при сравнительно невысоком давлении 5 - S кг/см

Я, 30 существующем в сетке промышленных предприятий, приводит к воэникнове— нию пленочного кипения на кривизне теплообмена. Повышение давления до величины, подавляющей пленочное кипение на поверхности теплообмена

300 " 400 кг/см 2,нецелесообразно из-за необходимосТи существенного увеличения толшины стенок как корпуса тепловой трубы, так и теплообмен40 ника, что приводит также к увеличению термического сопротивления системы, существенному увеличению веса KQH струкции, а также потребует создания системы подачи высокого давления.

Использование газа, в связи с низкой .его эффективностью как охладителя,приводит к возрастанию габаритов фурмы за счет значительного увеличения длины теплообменника. Другая сложность, связанная с использованием воды или воздуха в качестве охладителя, заключается в том, что на практике часто невозможно с необходимой точностью определить величину теплового пото ss ка, существующего в зоне нагрева. фурмы, в связи с чем расход охлаждающего агента на теплообменник вы13 4

Ьирается по максимально возможному значению теплового потока. В этом случае какое-либо снижение величины подводимого теплового потока и запаздывание срабатывания обратной связи, уменьшающей расход охлаждающего агента, приводит к переохлаждению жидкометаллической тепловой трубы, снижению передаваемого теплового поТоНа, что приводит к прогару фурмы, Таким образом, возникает альтернатива: для повышения стойкости фурмы, использующей тепловые трубы с жидкометаллическими теплоносителями необходимо или отказаться от воды как хладагента, или используя воду, существенно усложнять и утяжелять конструкцию погружных дутьевых фурм, что также снижает их стойкость.

Цель изобретения - создание конструкции фурмы повышенной стойкости.

Эта цель достигается тем, что известная фурма металлической печи, выполненная в виде тепловой трубы с теплообменником, снабжена термосифоном с жидкометаллическим теплоносителем, установленным на участке теплоотвода фурмы, а теплообменник смонтирован на термосифоне. При этом для повышения эффективности теплопередачи, на участке теплообмена между корпусом фурмы и термосифоном, последний снабжен перфорированнмм в нижней части дефлектором, установленным во внутренней полости термосифона зквидистантно теплоотводящей поверхности, причем высота дефлектора соизмерима с длиной участка теплоотводящей поверхности термосифона.

Непременным условием нормальной работы такой конструкции фурмы является использование в качестве рабочего тела термосифона жидкометаллического теплоносителя, сохраняющего свое жидкое состояние в нор альных условиях, например Na-k.

Кс 253 Эвтектика с соотношением = 7у, о температура замерзания которой

to - 11 С).

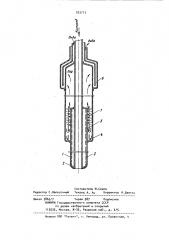

На чертеже схематично изображена погружная фурма для продувки жидкого металла.

Погружная фурма состоит из корпуса 1, внутренняя поверхность которого и наконечник 2 выстелены капиллярнопористым материалом 3, заполненным теплоносителем (предпочтительно нат5 9 рием). На прбтивоположном относительно наконечника конце корпуса 1 установлен термосифон 4, заполненный .теплоносителем до уровня эаглубления в термосифон 4 корпуса 1. Как корпус

1, так и термосифон 4 перед заправ" кой теплоносителем-отвакуумированы..

Участок 5 эаглубления корпуса фурмы в термосифон является участком конденсации и теплоотвода от корпуса 1, к термосифону 4.

На наружной поверхности термосифона в паровой его зоне выполнен теп. лообменник 6, рабочим терм которого ,.могут быть вода, воздух и др., а внутри термосифона 4 установлен перфорированный в нижней-части дефлектор 7.

Работает погружная фурма следующим образом.

При погружении корпуса 1 с наконечником 2 в ванную расплавленного металла для осуществления продувкй теплоноситель, заполняющий капилляриопористый материал 3, (в качестве теплоносителя используется Йа или эвтектика Ма-К с соОтношением

Ne 503 — испаряется отбирая тепК $9 ло от нагретой стенки корпуса 1, и конденсируется на участке 5 корпуса, заглубленного в термосифон 4, отдавая скрытую теплоту парообразования вторичному контуру охлаждения - термосифону 4, Под воздействием тепла, передаваемого теплоносителем, в капиплярно-пористом материале 3, находящимся в корпусе 1, теплоноситель термосифона 4 нагревается и вскипает. Пары теплоносителя термосифона

4 заполняют его паровую полость и конденсируется на внутренней стенке термосифона в зоне теплообменника 6, I

Образовавшийся конденсат под дей-: ствием гравитационных сил стекает по стенке в зону термосифона, заполнен-

33713 6 ную жидкостью. При любом тепловом по» токе от корпуса фурмы 1 к теплоноси": телю, заполняющему нижнюю часть тер" мосифана 4, температура его остается

s на необходимо-высоком уровне, обеспе. чивая работу тепловой трубы фурмы 1 в оптимальном режиме. При кратковременном изменении режима теплобмена в зоне наконечника 2 и при постоян1О ном расходе теплоносителя через теплообменник изменяется интенсивность кипения теплоносителя на участке 5, несколько возрастает либо уменьшается давление пара в паровой зоне термо

13 сифона 4.

При кипении рабочего тела в термо- . сифоне 4 образующиеся пузыри всплывают по зазору между теплоподводящей стенкой его и дефлектором 7, подтяzg гивая теплоноситель на освобожденное пузырем место через перфорацию в дефлекторе, что интенсифицирует теплообмен между тепловой трубой фурмы

1 и термосифоном 4, Такое конструктивное выполнение ,фурмы позволяет повысить его стойкость.

Формула изобретения фурма металлургической печи, содержащая корпус в виде тепловой трубы и теплообменник, о т л и ч а ющ а я с я тем, что, с целью повыше-.. ния ее стойкости, снабжена термосифо ном, установленным на участке теплоотвода фурмы, а теплообменник смонтирован на термосифоне.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР и 410094, кл. С 2!В 7/16, 1971.

2. Авторское свидетельство СССР аз К 324272, кл. C 21 C 5/48, 1968 (прототип).

933713

Рада

Составитель Ю.Серов

Редактор С.Запесочный Техред A. Ац Корректор А.дзятко

Заказ 3865/7 Тираж 587 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5филиал ППП "Патент", г. Ужгород, ул..Проектная, 4