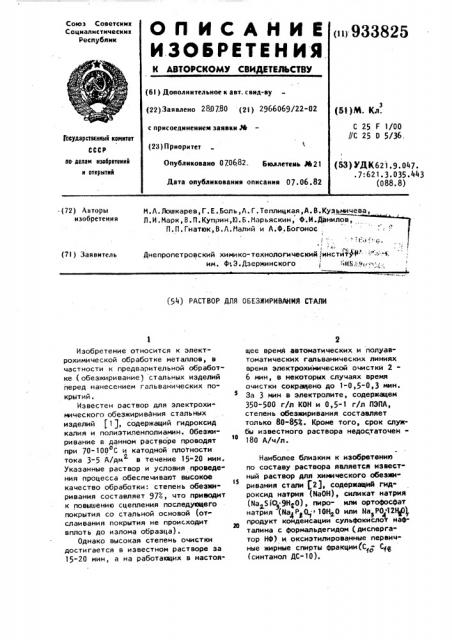

Раствор для обезжиривания стали

Иллюстрации

Показать всеРеферат

Союз Советскмк

Социалнстнчесиии республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61 ) Дополнительное к а вт. с вид-ву (22) Заявлено 280780 (y1) 2966069/22" 02 с присоединением заявки,% (53)M. Кл.

С 25 F 1/00

/(С 25 О 5/36.

Гаоударствснкый комитет (23) П риоритет (53) УДК621.9,047..7:621.3.035.443 (088.8) по делам изобретений и открытий

Опубликовано 070682. Битллетеиь,Рте 21

Дата опубликования описания 07,06.82

М.A. Лошкарев, Г, Е. Боль, А. Г. Теплицкая, A. S.Kóçüìè÷åâà

Л.И. Марк, В. П. Куприн, Ю.Б. Нар ьяскин, ф.И.Данилов, fl.П. Гнатюк, В.Л.Налий и A.Ô.Богонос

° (72) Авторы изобретения

Днепропетровский химико-технологический1институ1т им. Ф.Э.Дзержинского; ИБ ;:; <;":-:, (7I) Заявитель (54) РАСТВОР ДЛЯ ОБЕЗЖИРИВАНИЯ СТАЛИ

Изобретение относится к электрохимической обработке металлов, в частности к предварительной обработке (обезжиривание) стальных изделий перед нанесением гальванических покрытий.

Известен раствор для электрохиьыческого обезжиривания стальных изделий (1 ), содержащий гидроксид калия и полиэтиленполиамин. Обезжиривание в данном растворе проводят при 70- 100 С и катодной плотности тока 3-5 А/дм в течение 19-20 мин.

Указанные раствор и условия проведения процесса обеспечивают высокое качество обработки: степень обеэжиривания составляет 973, что привсдит к повышению сцепления последующего покрытия со стальной основой (отслаивания покрытия не происходит вплоть до излома образца).

Однако высокая степень очистки достигается в известном растворе за

t5-20 мин, а на работающих в настоя« щее времй автоматических и полуавтоматических гальванических линиях время электрохимической очистки 26 мин, в некоторых случаях время очистки сокращено до 1-0,5-0,3 мин.

3а 3 мин в электролите, содержащем

350-500 г/n KOH и 0,5-1 г/л ПЭПА, степень обеэжиривания составляет только 80-853. Кроме того, срок службы известного раствора недостаточенте 180 А/ч/л.

Наиболее близким к изобретению по составу раствора является известный раствор для химического обеэжи»

lS ривания стали 2), содержащий гидроксид натрия (йаОН), силикат натрия (Na>Si0> 9Hg0), лиро- или ортофосфат рия На4РУ(10Н О или На РО 12Щ0

20 продукт конденсации сульфокисло г нафталина с формальдегидом (диспергатор Нф) и оксиэтилированные первичные жирные спирты фракции(С - Ста (синтанол ДС-10).

933825

Однако растворы, применяемые для обезжиривания стали и содержащие неионогенные ПАВ (синтанол ДС-10), обладают стабильной работоспособностью в интервале температур 60

75 С. В месте с тем некоторые загрязнения начинают размягчаться при температурах выше 75 — 80О С (жировые и синтетические солидолы и т.д.

Применение только химического обез- 10 жиривания в ряде случаев (сажистые смазки, минеральные масла, пасты с температурой каплепадения, превыщающей 90 — 100 C и др.) не приводит к полной очистке обрабатывае- 1s мой поверхности. Это объясняется полухимической природой связи, возникающей между частицами загрязнения и поверхностью металла. Для разрушения их требуется энергия, превышающая энергию коллоидно"химического взаимодействия. Полная очистка в этих случаях обеспечивается только при наложении электрического поля как за счет снижения поверхностного натяжения на границе металл " раствор вследствие поляризации электрода, так и за счет механического отрыва загрязнений пузырьками выделяющегося на металле газа. К недостаткам работы известного раствора следует отнести снижение его работоспособности (стабильности) при температурах выше 80 С, обусловленное снижением растворимости и выделением неионо35 генного ПАВ из объема раствора на траницу раздела фаз воздух — раствор (llAD всплывают на поверхность при

80 С, а помутнение раствора происходит ywe при температуре 68 C). Всплы- „ тие ПАВ приводит к уменьшению концентрации органической добавки в растворе, ухудшению обезжиривающих свойств последнего (степень очистки составляет лишь 42 )и, как следствие, адгезионных и антикорроэионных свойств покрытий, нанесенных на недостаточно очищенную поверхность (при испытании на изгиб наблюдается отслаивание покрытия после 1 - 3 изгибов).

Целью изобретения является повышение степени обезжиривания поверхности и стабильности раствора при электрохимической обработке.

Указанная цель достигается тем, что раствор для обезжиривания стали, содержащий гидроксид натрия, силикат натрия, пирс- или ортофосфат натрия, 10-20

05-0, 7

0,4-0,5

Электрохими ческое обезжиривание можно проводить как на катоде, так и на аноде при плотности тока 510 A/äì и температуре раствора 80

100 С с использованием стальных анодов и катодов. Температура кипения данного раствора (в зависимости от концентрации в нем неорганических солей) лежит в интервале 101-5

102,5 С. Введение в раствор аспарала Ф или смачивателя СВ-1147 обеспечивает повышение степени обезжиривания и работоспособности раствора в интервале температуры от 80 С до о температуры кипения раствора. Наличие ИЭ-10-01 не сказывается на качестве очистки поверхности, а.связано только с необходимостью в снижении высоты пенного слоя на зеркале ванны, образующего при электрохимической очистке за счет интенсивного выделения газообразных водорода и кислорода. Если высота пены превышает 50-70 мм, то это может привести к образованию взрывоопасной смеси этих газов (высота пены в данном продукт конденсации сульфокислот нафталина с формальдегидом (диспернатор Нф) и оксиэтилированные первичные жирные спирты фракции С - С (синтанол ДС-10) дополнительно со- держит кремнийорганическую эмульсию типа КЭ- 10-01 и производное М"алкил(N-сукцинато)-сукцинаминосульфоната при следующем cooTHQUåíèè компонентов, г/л:

Гидроксид натрия 20-40

Силикат натрия 10-30

Пиро- или ортофосфат натрия

Диспергатор Нф

Синтанол ДС-10

Производное N-алкил(N-сукцинато)-сукцинаминосульфоната О, 1-0,6

Кремнийорганическая жидкость типа

КЭ- iО-01 0,03-0,05

При этом, в качестве производного

Й-алкил-(М-сукцинато) -сукцинаминосульфоната раствор содержит тетранатрий 3-(N-алкил)-(N-сукцинато)-сукцинаминосульфонат (аспарал Ф) в количестве 0,1-0,3 г/л или динатрий 3-М(-3-децилоксипропил-й-диэтил" сукцинато)-сукцинаминосульфонат (смачиватель СВ-1147) в количестве 0,2

0,6 г/л.

9338

5 случае после 1 ч работы ванны не превышает 25 мм). Корректировка раствора проводится на основании стандартных методов определения содержания его компонентов и по величине по- S верхностного натяжения на границе раствор — воздух.

Результаты обработки по примерам

1 - 6 представлены в таблице(обезжиривание производят от смеси солидо- 1О ла с машинным маслом 1:1).

Изобретение позволяет практически полностью очищать обрабатываемую поверхность (степень обезжиривания составляет 97-983, против 424 в известном растворе). При обеспечении высокой работоспособности - раствор стабилен при пропускании до 400 А/ч/л поверхностно-активные добавки не всплывают вплоть до температуры ки- 20 пения раствора, что, в свою очередь, позволяет уменьшить расход органичесСостав раствора, г/л

30 40

20 30

40 20

30 10

20 30

10 20

NaOH

Na Si 0.9Н О

10 15 20

15 20

0,5 0,6

0,4 0,5 0,6 0,4

0;5 0,6 0,7 0,5

0,6 07

0,2 0,3

0,1

0,4 0,6

0,2

0,03 0,04 0,05 0,03 0,04 0,05

Режим

80 90

О

Температура, С

90 100

100 80

6,5 8

6,5 8 5

2,8 2,5 2,2 2,8 2,5 2,2

1503

1,5 0,3 3 йа4Р20 10Н О

Ма Р04 12Н О

3 4

Синтанол ДС-10

Диспергатор НО

Аспарал Ф

Смачиватель С8-1147

КЗ-10-01

Анодная и(или) катодная плотность тока, А/дм

Напряжение на ванне, В

Продолжительность очистки, мин

25 6 ких добавок и опасность загрязнения окружающей среды отходами производства, а также позволяет расширить рабочий интервал температур и, как следствие, обеспечивает возможность удаления различных загрязнений с обрабатываемой поверхности. Кроме того, снижение пенного слоя обеспечивает снижение расхода органических добавок. Изобретение может быть использовано в процессах подготовки металлов перед нанесением гальванических и других видов покрытий применительно к заводам Нинавтопрома, где в настоящее время йспользуют растворы, содержащие ПАВ, поставляемые по импорту.

Ожидаемый технико-экономический эффект от замены импортных ПАВ отечественной композицией обезжиривания составляет 30 000 руб на 1 млн.м обрабатываемой поверхности.

933825

Продолжение таблицы

Состав раствора, г/л

2 3

87 86 84 81

80

Результаты обработки

360 385 400 350 380 400

97 98 98 97 98 98

Степень обеэжиривания, формула изобретения

1. Раствор для обезжиривания стали, содержаций гидроксид натрия, силикат натрия, пирс- или ортофосфат 30 натрия, продукт конденсации сульфокислот нафталина с формальдегидом (диспергатор НФ) и оксиэтилированные первичные жирные спирты фракции

С р С О{синтанол ДС- 1 О ), о 1 л и " зЗ чающий ся тем, что, с целью повышения степени обеэжиривания поверхности и стабильности раствора при электрохимической обработке, он дополнительно содержит кремнийоргани- 4в ческую эмульсию типа КЭ-10-0f и производное И-алкил-(N-сукцинато)-сукцинаминосульфоната при следующем соотношении компонентов, г/л:

Гидроксид натрия

Силикат натрия

Пиро- или ортоФосфат натрия

Диспергатор Нф

Синтанол ДС-10

20-40

1.0-30

10-20

0 5"0,7

0,4-0,6

ВНИИПИ Заказ 3873/12 Тираж 686 Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная,4

Температура помутнения раствора,0 С

Температура всплытия добавки, С

Срок службы раствора,A ° ÷/ë (до полной замены раствора) Сцепление покрытия (число изгибов до отслаивания) Не всплывают вплоть до температуры кипения раствора

Отслаивания не наблюдается вплоть до излома образца

Производное N-алкил- (й-сукцинато)сукцинаминосульфоната О, 1-0,6

Кремнийор гани ческая жидкость типа

КЭ-10-01 0,03-0,05

2. Раствор по п.1,о т л и ч а ющ и Й с. я тем, что в качестве производного М-алкил-(й-сукцинато)-сукцинаминосульфоната он содержит тетранатрий 3-(й-алкил)-(N-сукцинато)сукцинаминосульфонат (аспарал Ф) в количестве 0,1-0,3 г/л.

3. Раствор по п. 1, о т л и ч а юц и и с я тем, что в качестве производного Й-алкил- (Й-сукцинато) -сукцинаминосульфоната он содержит динатрий 3- (й- 3-децилоксипропил-й-диэтилсукцинато)-сукцинаминосул ьфонат (смачиватель CB-1147) в количестве

0,2 - 0,6 г/л.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

tF 645958, кл. C 25 F 1/00 1976.

2. Авторское свидетельство СССР и 806786, кл. С 23 G 1/14, 1979.