Установка для обработки лигноцеллюлозного материала

Иллюстрации

Показать всеРеферат

Г.Л. Аким, H.ß. Векшина, А.И. Глазунов, С.М. Карпачева, И.С. Кукуреченко, Л,С. РаГинский, .Л.А. Серова и В.В; Цисун (72) Авторы изобретения

Всесоюзное научно-производственное объединение- целлюлозно-бумажной промышленности (7!) Заявитель (g4) УСТАНОВКА ЛЛЛ ОВРАВОТКИ ЛИГНОЦЕЛЛ ОЛОЗНОГО

МАТЕРИАЛА

Изобретение относится к устройствам для обработки лигноцеллюлозного материала и может найти применение при отбелке целлюлозы газообразным реагентом, например, кислородом.

Известна установка для обработки лигноцеллюлозного материала, включающая реакционную емкость с питателем и устройствами для подачи кислородосодержащего газа и обрабатываемого материала и вывода газа и материала после обработки. Для перемещения внутри емкости, целлюлозосо.держащего материала и газа служит полый вертикальный шток с расположенными на нем горизонтальными дисками, которые снабжены отверстиями с лопастями и ограничительными пластинами ф .

Недостатком известной установки является низкая эффективность об работки целлюлозосодержащего материала.

Цель изобретения - повышение эффективности обработки..

Поставленная цель достигается тем, что установка дополнительно

% имеет отражательные пластины pact положенные между дисками или íà flo» верхности дисков, снабженных дополнительными отверстиями, площадь поперечного сечения каждого из которых превышает площадь nonepeuMoro сечения отверстий с лопастями, причем ограничительные пластины установлены на нижней поверхности дисков по контуру периферийной окружности дисков и дополнительных отверстий, а лопасти смонтированы под углом

5-15 к плоскости диска.

Отражательные пластины расположены между дисками.

З1 Отражательные пластины расположены на поверхности дисков.

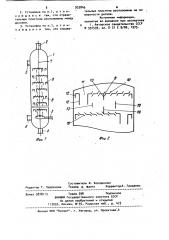

На фиг. 1 изображена установка, на фиг.2 — то же, в увеличенном масштабе.

3; 93

Установка включает реакционную емкость 1 с патрубками 2 и 3 для подачи лигноцеллюлозного материала и кислородсодержащего газа, и патрубками 4 и 5 для вывода обработанного материала и отрАботанного газа.

В нижней части емкости расположен патрубок 6 для присоединения пульсационного устройства. Внутри емкости установлен вертикальный шток

7, на котором укреплены диски 8 с отверстиями 9, снабженными лопастями 10, и отверстиями 11 с ограничительными пластинами 12, которые установлены на нижней поверхности дисков 8 по контуру периферийной .окружности дисков 8 и отверстий 11..

Между дисками 8 или на нижней поверхности дисков 8 установлены отражательные пластины

Установка работает следующим образом.

Через патрубок 2 в реакционную емкость 1 подают обрабатываемый материал — волокнистую суспензию концентрацией 2-Я. Снизу вверх противртоком через патрубок 3 вводят кислородсодержащий газ в количестве, превышающем расход его на реакцию отбеливания, Затем с помощью пульсатора в установке создают возвратнопоступательное движение суспензий.

Газ поднимается вверх и собирается, благодаря ограничительным пластинам

12, под дисками 8. В момент подачи импульса газ вместе с частью суспензии проходит через отверстия 9 и дробится в них. При прохождении суспензии через отверстия 9 и ll происходит ее турбулизация. Дополнительную турбулизацию обеспечивают отражательные пластины 13. За счет колебательного движения суспензии происходит более тонкое диспвргирование газовой фазы и более тщательное пере мешивание газа с суспензией. Такая обработка происходит многократно по высоте реактора. Из верхней части реакционной емкости 1 парогазовая смесь через патрубок 5 поступает в конденсатор, где, благодаря снижению температуры, водяной пар, содержащийся в парогазовой смеси,конденсируется, а газовый реагент поступает на газодувку, которая сообщает ему давление, необходимое для повторного использования в установ-! ке.

3846

50

15 го г5 зо

В предлагаемой установке обрабатываемый материал может поступать в емкость и прямотоком с газом, снизу вверх, или противотоком, т.е. сверху вниз. Наличие в реакционной емкости

1 горизонтальных дисков 8 с отверстиями 9 и 11 способствует струйному течению реакционной смеси и обеспечивает ее малое продольное перемешивание, что ведет к однородности обработки волокнистого материала.

Отсутствие подвижных устройств обеспечивает высокую надежность работы реактора, а простота конструкции снижает трудоемкость его использования, металло- и энергоемкости.

В непрерывном режиме работы в установке сохраняется стабильный гидродинамический режим. При этом жест-» кость целлюлозы с ?4 перманганатных единиц снижается до 40-60, что соответствует значениям, предьявляемым к целлюлозе для химпереработки,при значительном сокращении времени обработки (до 20 мин). Применение установки позволяет сократить одну ступень в процессе отбелки целлюлозы за счет того, что в устройстве совмещены операции смешения и отбелки. формула изобретения t. Установка для обработки лигноцеллюлозного материала, включающая реакционную емкость с патрубками для подачи лигноцеллюлозного материала и кислородсодержащего газа и вывода обработанного материала и отработанного газа, расположенный в емкости вертикальный шток с горизонтальными дисками, снабженными отверстиями с лопастями и ограничительными пластинами, о т л и ч а ющ а я с я тем, что, с целью повышения эффективности обработки, она имеет отражательные пластины, а диски выполнены с дополнительными отверстиями, площадь поперечного сечения каждого из которых превышает площадь поперечного сечения отверстий с лопастями, причем ограничительные пластины установлены на нижней поверхности дисков по контуру их периферийной окружности и дополнительных. отверстий, а лопасти смонтированы под углом 5-150 к плоскости диска.

prig 7

Составитель И. Бородинчик

Редактор Т. ПарФенова Техред .3. фанта КорректорА Гриценко

Заказ 3878/13 Тираж 398 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, N-35, Рауаская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

2. Установка по п.1, о т л ича юща я ся тем, чтоотражательные пластинй расположены между дисками.

3. Установка по и.1, о т л ич а ю щ а я с я тем, что отража933846 6 тельные пластины расположены íà поI верхности дисков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 591539, кл. 0 И С 9/06, 1975.