Способ контроля границы уголь-порода

Иллюстрации

Показать всеРеферат

АНИЕ

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт..свид-ву .— (22) Заявлено 26.02.80 (21) 2885940/22-03 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

Е 21 С 35/24

Гее7дэрстэеллнй KoNHT97

СССР (53) УДК 622.232..72 (088.8 ) .

Опубликовано 07.06.82. Бюллетень № 21

Дата опубликования описания 07.06.82

IIo делан лзабретеллй к еткрнтий (72) Автор изобретения.Л. Е. Мальцев

ГЕ4

Научно-производственное объединение по созданию и ьыпу средств автоматизации горных машин «АвтоматгормНЬЛ (71) Заявитель (54) СПОСОБ КОНТРО,ЛЯ ГРАНИЦЫ УГО,ЛЬ-ПОРОДА

Изобретение предназначено для контроля границы уголь-порода при управлении горными машинами в профиле пласта в забоях, где вмещающиеся боковые породы имеют отличающиеся от угля физико-механические свойства, например крепость разнящуюся на величину, достаточную как для надежного распознавания угля и породы, так . и для качественного автоматического управления горной машиной и может быть использовано на выемочных машинах, работающих в составе гидрофицированных угледобывающих комплексов без постоянного присутствия людей в забое.

Известны способы контроля, основанные на распознавании границы уголь-порода на основе различия их химических, физических или механических свойств.

Устройства, их реализующие, позволяют с помощью специально для этой цели разработанных и установленных на машине датчиков измерять плотность контролируемых сред, содержание в них углерода, золы, их диэлектрическую проницаемость или тангенс угла потерь, акустическую проводимость или их крепость, определять соотношение измеряемых параметров и во время движения горной машины управлять ее исполнительными органами в профиле пласта (1).

Недостатком известных способов при их реализации является наличие, обычно на исполнительном органе горной машины, специального датчика, требующего специаль-| ного канала передачи информации с вращающегося исполнительного органа на невращающуюся часть машины, что является одной из главных причин низкой надежности всей системы управления того или иного способа контроля границы уголь-порода, а также низкая точность контроля вследствие замера контролируемых параметров на ходу во время движения горной машины датчиком на исполнительном органе.

Известен способ, в котором границу уголь-порода контролируют следующим образом.

На верхней части выемочной машины устанавливают специальный режущий орган барабанного типа, приводимый в действие отдельным электродвигателем; во время движения машины по лаве замеряют

933992 мощность двигателя, потребляемую двигателем при срезании верхней части пласта угля; при приближении исполнительного органа машины вследствие ее естественного ухода в породе кровли, по твердости превышающей уголь, по индикатору определяют изменение в потреблении двигателем энергии, и следовательгз, изменение условий, необходимых для резания соседней с пластом породы.

Затем изменяют вертикальный курс машины для того, чтобы избежать сталкивание исполнительного органа машины с более твердым слоем и оставить машину в пласте угля.

Аналогично управляют исполнительным органом машины, идущим по почве пласта и имеющим свой измерительный барабан с электродвигателем 12).

Существенными недостатками известного способа являются низкая точность и малая надежность системы контроля границы уголь-порода.

Установка специального режущего органа барабанного типа, снимающего оставляемую исполнительным органом машины пачку угля, при изменяющейся скорости подачи не позволяет по току двигателя однозначно судить о виде разрушаемого материала. Точность контроля границы угольпорода еще больше снижается при появлении в разрушаемой пачке угля всякого рода включений и особенно прослоек породы, приводящих к значительному изменению усилий резания и, естественно, тока двигателя.

Цель изобретения — повышение точности и надежности контроля границы угольпорода.

Поставленная цель достигается тем, что согласно способу, основанному на определении момента врезания исполнительного органа в боковую породу по увеличению тока двигателя, перед измерением тока двигателя снижают скорость подачи выемочной машины до нуля, а ток двигателя измеряют при приближении исполнительного органа к породе кровли или почвы.

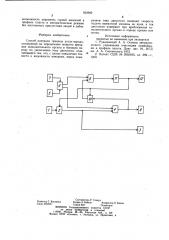

На чертеже представлено устройство, реализующее способ.

Устройство состоит из блока 1 зондирования, представляющее собой регулируемое от 10 до 100 с реле времени; блока 2 памяти, выполненного на триггерах, исполнительного элемента 3, схемы И 4, датчика 5 тока и соединенных с ним блока 6 сравнения и задатчика 7 тока, схему И 8, исполнительного элемента 9 и блока 10 памяти регулируемого от 0,5 до 3 с реле 11 времени и соединенного с ним исполнительного элемента 12.

Способ осуществляется следующим образом.

Через заданные промежутки времени блок 1 зондирования выдает исполнительному элементу 3 команду на уменьшение скорости подачи, которая предварительно заполняется в блоке 2 памяти.

Одновременно эта же команда из блока

2 памяти поступает иа один из выходов схем И 4, стоящей в цепи подвода исполнительного органа горной машины к границе уголь-порода.

Так как в момент включения блока 1 зондирования, горная машина находится под нагрузкой, ток ее двигателя большой и сигнал с датчика 5 тока значительно больше уставки задатчика 7 тока и блок 6 сравнения выдает сигнал «Больше» на один из входов схемы И 8.

По мере уменьшения скорости подачи горной машины в результате действия команды на исполнительный элемент 3, происходит снижение нагрузки на приводе, что естественно, приводит к уменьшению тока двигателя и появлению на выходе блока 6 сравнения сигнала «Меньше», поступающего на второй вход схемы И 4.

Происходит включение исполнительного элемента 9 и начинается подвод исполнительного органа к породе кровли или почвы пласта. Эта команда через блок 10 памяти поступает на второй вход схемы И 8.

В процессе подвода исполнительный орган может встретить пачку угля, на срезание которой требуется усилие меньше, чем на породу. Так как уставка задатчика

7 тока больше тока, потребляемого двигателем на прорезание угля, исполнительный орган продолжает движение до встречи с породой, т. е. до тех пор, пока ток двигателя 5 станет больше тока уставки 7 блока.

В связи с изменением сигнала в блоке

6 сравнения со значения «Меньше» на «Больше» выключения схемы И - 4, ц роизойдет остановка исполнительного органа и его

4о включение в другую сторону после срабатывания схемы И 8, реле 11 времен и исполнительного элемента 12, одновременно происходит гашение информации в блоках

2 и 10 памяти и снятие их выходного сигнала со схемы И 4 и 8, позволяющее увеличить скорость комбайна до заданной.

Время движения исполнительного органа от границы порода-уголь задается реле l l времени.

После прихода нового сигнала от устso ройства 1 зондирования цикл повторяется.

Использование способа контроля границы уголь-порода обеспечивает по сравнению с существующими способами следующие преимущества: а) исключается необходимость установки на режущих органах датчиков и устройств передачи информации на корпус комбайна; б) повышается точность и надежность контроля границы уголь-порода, что дает

933992

Формула изобретения

Составитель P. Гладун

Редактор Т. Киселева Техред А. Бойкас Корректор О. Билак

Заказ 3843/21 Тираж 623 . Подписное

ВНИИПИ. Государственного комитета СССР по делам изобретений н открытий

113035, Москва, )К вЂ” 35, Рйушская наб., д. 4/5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4 возможность управлять горной машиной в профиле пласта в автоматическом режиме без постоянного присутствия людей в забое.

Способ контроля границы уголь-порода, основанный на определении момента врезания исполнительного органа в боковую породу по увеличению тока двигателя, отличающийся тем, что, с целью повышения точности и надежности контроля, перед измерением тока двигателя снижают скорость подачи выемочной машины до нуля, а ток двигателя измеряют при приближении исполнительного органа-к породе кровли нли почвы.

Источники информации, принятые во внимание.при экспертизе

1. Рудановский А. А. Основы автоматического управления очистными комбайнами в профиль пласта. Докт. дис. М., ИГД им. А. А. Скочинского, 1972.

2. Патент США № 2955405, кл. 299 — 1, 1959.