Способ непрерывного изготовления слоистой полосы и устройство для его осуществления

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ц>9349QQ

ИЗОБРЕТЕН ИЯ

Союз Советских

Соц алмстмцесннх

Республик (61) Дополнительный к патенту (22) Заявлено 30.06.75(21)

2 15 1003/05 (23) Приоритет 05.07.74 (32) 19.02.74 (5!) М. Кл, В 29 0 7/02

В 32 В 31/30

Государственный комитет

СССР ко делам изобретений н открытий

Ж) 19129/74 (33> Япония

Опублнновано 07.06.82.Бюллетень № 21 (53) УДК 678.057 (088.8) Дата опубликования описания 10 06 82 (72) Автор изобретения

Иностранец

Хиромицу Нака (Япония) (7е) заявитель (54) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ

СЛОИСТОЙ ПОЛОСЫ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ

Изобретение относится к производству гибких нескользких экструдируемых полос, используемых для укладки на лестницах, наклонных проходах, платформах, и может быть использовано в промышленности 5 строительных материалов.

Известен способ непрерывного изготовления слоистой полосы, заключаюшийся в том, что нагревают непрерывно подаваемый листовой металлический материал, у наносят расплавленный пластик на верхнюю поверхность листового материала, охлаждают слоистую заготовку, непрерывно отбирают и наматывают в рулон 1 .

Известно устройство для осушествле- 15 ния указанного способа, содержащее средства для непрерывной подачи листового металлического материала, средства для нагревания листового материала, экструдер для подачи полимера, средства для непрерывного охлаждения слоистой заготовки, средства для отбора и сматывания в рулон 71 .

Недостаток известного способа и уст ройства состоит в низкой прочности полосы, что обусловлено тем, что расплав наносится на металлический материал эа пределами экструэионной головки экструдера, иэ-еа чего снижается прочность сцепления материала с расплавом.

Наиболее близким ho технической сущности к изобретению является способ непрерывного изготовления слоистой полосы, заключающийся в непрерывной по. даче листового материала, выполненного иэ металла, экструдировании слоя плас,» тического материала на йоверхность лис тового материала в мундштуке экструдера, охлаждении заготовки слоистой полосы (2> .

Устройство для осушествления этого способа содержит средства для непрерывной подачи листового металлического материала, средства для нагревания листового материала, экструдер с мундштуком, выполненным с каналом для прохода листового материала, сообшаюшимся с, каналом для подачи пластического материала, расположенным наклонно по отношению к каналу для прохода листового

4900 ф

3 93 материала и соединенным с питающим каналом экструдера, и средства для охлаждения заготовки слоистой полосы (2).

Недостаток данного способа состоит в том, " что он не обеспечивает изготовления слоистой полосы необходимого качества, не обеспечивает достаточной ее прочности, что обусловлено значительным и неравномерным давлением на листовой материал в мундштуке экструдера, определяемым давлением экструдирования, из«за чего листовой материал поджимается к поверхности мундштука, что способствует появлению иа ием царапин, а также трещин и разрывов при иамат вании. Кроме того, способ сложен, так как требует использования дорогостоящей смазки, которую необходимо вводить в мундштук экструдера, и требует принятия мер для удаления смазки с полосы в конце процесса изготовления.

Бель изобретения — повьпиение прочности слоистой полосы и упрощение процесса ее изготовления.

Указанная цель достигается тем, что согласно способу непрерывного изготовления слоистой полосы, заключающе- муся в непрерывной подаче листового материала, выполненного из металла, экструдировании слоя пластического материала на поверхность листовог@ материала в мундштуке экструдера, охлаждении заготовки слоистой полосы, перед нагреванием на листовом материале формуют выступы с отверстиями, расположенные с интервалом по верхней стороне листового материала в продольном его направлении, Кроме того, на нижнюю сторону слоистой полосы наносят слой клейкого вещества и покрывают слой клейкого вещества полосой бумаги, а также на нижнюю сторону слоистой полосы наносят клейкую ленту.

Устройство для непрерывного изготовления слоистой полосы, содержащее средства для непрерывной подачи листового металлического материала, средства для нагревания листового материала, экструдер с мундштуком, выполненным с каналом для прохода листового материала, сообщающимся с каналом для подачи пластического материала, расположенным наклонно по отношению к каналу для прохода листового материала и соединенным с питающим каналом экструдера, и средства для охлаждения заготовки слоистой полосы, снабжено узлом для формования выступов с от

19

ЗО

55 вертсиями на листовом материале, установленным перед средствами для нагревания листового материала и выполненным в виде двух валков, нижний из которых имеет выступы углового профиля, расположенные с интервалом по наружной его поверхности, а верхний валок выполнен с кольцевыми канавками для размещения выступов нижнего валка.

Кроме того, нижний валок выполнен с кольцевыми рядами дополнительных цилиндрических выступов по наружной поверхности и с кольцевым ребром углового поперечного сечения, а на верхнем валке выполнены дополнительные кольцевые канавки для размещения соответственно цилиндрических выступов и кольцевого ребра нижнего валка.

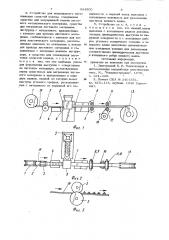

На фиг. 1 показано .предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 — валки узла для формования выступов, вид сбоку; на фиг. 4то же, вид спереди; на фиг. 5 — мундштук экструдера, продольный разрез;на фиг. 6вид листового материала со сформованными на нем выступами с отверстиями; на фиг. 7 - вид слоистой полосы, изготовленной согласно изобретению; на фиг. 8— вариант выполнения валков узла для формования выступов на фиг. 9 — вид листового материала со сформованными на нем выступами согласно варианту выполнения валков фиг. 8: на фиг. 10 — вид слоистой полосы, изготовленной согласно варианту выполнения валков фиг. 8.

Устройство для осуществления способа содержит средства 1 для непрерывной подачи листового металлического материала, узел для формования выступов с отверстиями на листовом материале, выполненный в виде двух валков 2 и 3, средства 4 для нагревания листового материала, экструдер 5 с мундштуком 6, средства 7 для охлаждения заготовки слоистой полосы, тянущие валки 8 и 9, бобину 10 для клейкой ленты, прижимные валки 11 и 12, средства 13 для намотки слоистой полосы. Нижний валок

3 узла. формования выступов (см. фиг.3 и 4} имеет выступы 14 углового профиля, размещенные с интервалами и в шахматном порядке по наружной его поверхности, а верхний валок 2 выполнен с кольцевыми канавками 15, в которые входят выступы 14 нижнего вала 3.

Мундштук 6 (см. фиг. 5) разъемный, состоит из верхней и нижней частей, образующих между собой канал 16 для прохода листового материала, сообшаю34900 6

Формула изобретения

49

4S

5 9 шийся с каналом 17 для подачи пласти ческого материала, расположенным наклонно по отношению к каналу 16 для прохода листового материала и соединенным с питающим каналом 18 аксь рудера 5.

Способ осушествняется следующим образом.

Листовой металлический материал 19, выбранный из группы, состоящей нэ алюминия, меди, стали, нержавекиней стали, сматывается с рулона средств 1 непрерывной подачи и поступает в узел формования выступов, где проходит между валками 2 и 3, которые образуют высту- 1 пы 20 углового профиля с отверстиями

21, размещенные по верхней стороне листового материала 19 в продольном его направлении (см. фиг. 5 и 6}.

Затем листовой материал 19 проходит уй над средствами 4 для нагревания и поступает в канал 16 для прохода листОвого материала, выполненный в мундштуке 6. Пластический материал, например нежесткий поливининхлорид, полиолефии, я нежесткий винилхлорид, винил, синтетический каучук, расплавляется, плесецк руется в екструдере, поступает в питающий канал 18 и канал 17, где наносится под давлением на листовой материал 19 в виде слоя 22. Расплавленный материал прочно соединяется с листовым материалом 19 за счет обтекания им выступ пов 20 листового металлического материала и за счет проникновения через оъверстия 21. Кроме того, пластический материал, проникая через отверстия 21, уменьшает силу давления, прижимающего листовой материал 19 к поверхности ка» нала 16, что предотвращает образование трещин, царапин на листовом материале, а также служит смазкой для слоистой заготовки, получаемой в мундштуке 6 екструдера. Конфигурация поперечного сечения канала нанесения мундштука определяется конфигурацией изготавливаемой слоистой полосы.

После выхода из мундштука 6 эаго товка слоистой полосы проходит через средства 7 для охлаждения, затем тя нушими валками 8 и 9 подается к прижимным валкам 11 н 12, где на заготовку с бобины 10 наносится слой клейкого вещества с полосой удаляемой бумаги или клейкая лента. Давление прижима валков 8 (9, 11,) 12 может регулироваться в зависимости от давления на выходе иэ мундштука 6 екструдера.

Готовая слоистая полоса (фиг. 7) наматывается на бобину средств 13 дня намотки. Если пластический материал должен состоять из двух слоев, то используют два акструдера, которые акст рудируют на листовой материал 21 пластические материалы различных типов.

Согласно варианту выполнения samos (фиг. 8) узла формования выступов нижний валок выполнен с кольцевыми рядами дополнительных цилиндрических выс тулов

- 23 и с кольцевым ребром 24 углового поперечного сечения, а на верхнем валке выполнены дополнительные кольцевые канавки 25 и 26 для размещения соо ветственно выступов 23 и кольцевого ребра 24. На листовом материале 21 после прохождения ими валков (фиг. 8) образуются дополнительные отверстия 27 и ребро 28,. которые способствуют более прочному сцеплению пластического материала с листовым материалом. Слоистая поноса, полученная в sapsaaw выполнения устройства с узлом формования выступов согласно фиг. 8, изображена на фиг. 10.

Предлагаемое изобретение обеспечивает изготовление слоистой полосы хорошега качества, достаточной ее прочности, а также упрощает процесс ее. изготовления за счет исключения устройства подачи смазки и устройства для удаления смазки с поверхности слоистой полосы.

1. Способ непрерывного изготовления слоистой поносы, заключающийся в непрерывной подаче листового материала, выполненного из металла, акструдировании слоя пластического материала на поверхность листового материала в мундштуке акструдера, охлаждении заготовки слоистой полосы, о т л и ч а ю ш и йс я тем, что, с целью повышения прочности слоистой полосы и упрощения процесса ее изготовления, перед нагреванием на листовом материале формуют выступы с отверстиями, расположенные с интервалом по верхней стороне листового материала в продольном его направлении.

2.Способпоп. 1,отличаюшийся тем, что на нижнюю сторону слоистой полосы наносят слой клейкого вещества и покрывают слой клейкого вещества полосой бумаги.

3.Способпоп. 1,отличаюш и и с я тем, что на нижнюю сторону слоистой полосы наносят клейкую ленту.

934900

4. Устройство для непрерывного изготовления слоистой полосы, содержащее средства для непрерывной подачи листового металлического материала, средства для нагревания листового материала, акструдер с мундштуком, выполненным с каналом для прохода листового материала, сообщающимся с каналом для подачи пластического материала, располо« женным наклонно по отношению к каналу для прохода листового материала и соединенным с питающим каналом экстру-, дера, и средства для охлаждения заготовки слоистой полосы, о т л и ч а юш е е с я тем, что оно снабжено узлом для формования выступов с отверстиями на листовом материале, установленным перед средствами для нагревания листового материала и выполненным в виде двух валков, нижний из которых имеет выступы угловот о профиля, расположенные с интервалом по наружной его по7 верхности, а верхний валок выполнен с кольцевыми канавками для размещения выступов нижнего валка.

5. Устройство по и. 4., о т л и ч а ю ш е е с я тем, что нижний валок выполнен с кольцевыми рядами дополнительных цилиндрических выступов по наружной поверхности и с кольцевым ребром углового поперечного сечения, а на

10 верхнем валке выполнены дополнитель ные кольцевые канавки для размещения соответственно цилиндрических выступов и кольцевого ребра нижнего валка.

Источники информации, принятые во внимание при экспертизе

1. Завгородний В. К. Механизация и автоматизация переработки пластических масс. М., Машиностроение, 1970, t с. 124- 129.

20 2. Патент C1IJA № 2401551, кл. 425-113, опублик. 1946 (прототип) .

934900

Составитель Л. Кольцова

Редактор M. Келемеш ТекредЖ.Кастелевнч Корректор H Швыдкая

Заказ 3 960/5 1 Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, -35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4