Способ штамповки деталей из листового металла

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт..свид-ву (22) Заявлено 19.07.79 (21) 2799356/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 D 37/12

Государетвеииый комитет

СССР (53) УДК 621.983. .3 (088.8 ) Опубликовано 15.06.82. Бюллетень №22

Дата опубликования описания 15.06.82 ло делам иэааретеии» и открытий

Ю. П. Ведмедь, И. И. Онищенко, Ю. А. Трубников, В. Н. Глушенко и В. Д. Беленко (72) Авторы изобретения

Запорожский индустриальный институт (71) Заявитель (54) СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА

Изобретение относится к обработке металлов давлением а именно к способам штамповки деталей из листового металла.

Известен способ глубокой вытяжки деталей, при котором заготовку при вытяжке обкатывают шариками, расположенными на вытяжном ребре принудительно вращающейся матрицы (1) .

Недостатком этого способа является небольшая глубина штампуемых деталей, обусловленная тем, что деформирование штампуемого металла осуществляется по всему периметру детали.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ штамповки деталей из листового металла, при котором производят вытяжку с последующим обжатием путем приложения к боковой поверхности штампуемой детали радиальных усилий (2) .

Недостатком известного способа является малая .глубина штампуемых деталей.

Это обусловлено тем, что при обжатии радиальные усилия к боковой поверхности детали прикладывают по всему ее периметру.

Между матрицей и деталью по контактной поверхности, т.е. по всему периметру детали возникают большие силы трения, которые увеличивают усилия штамповки и растягивающие напряжения в опасном сечении детали, что и ограничивает глубину вытяж5 КИ.

Целью изобретения является увеличение глубины штампуемых деталей.

Указанная цель достигается тем, что согласно способу штамповки деталей из лис о тового металла, при котором производят вытяжку с последующим обжатием путем приложения к боковой поверхности штампуемой детали радиальных усилий, радиальные усилия прикладывают локально по высоте и периметру детали, и очаг деформации перемещают по винтовой линии.

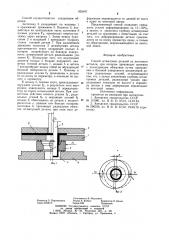

На фиг. 1 представлена схема в тампа для осуществления предложенного способа; на фиг. 2 — положение заготовки и инструмента при обжатии.

Способ может быть реализован в устройзо стве, которое содержит вытяжную матрицу

1, пуансон 2, прижим 3, основание 4 и плавающее кольцо 5. Диаметр отверстия кольца 5 больше наружного диаметра готовой детали.

935167

Формула изобретения

Составитель В. Муслимов

Редактор О. Персиянпева Техред А. Бойкас Корректор О. Билак

Заказ 4035/13 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Способ осуществляется следующим образом.

Заготовку 6 укладывают на матрицу 1 и прижимают прижимом 3. Пуансон 2, воздействуя на центральную часть заготовки 6 осевым усилием го, производит свертку-вытяжку через матрицу l. Зазор между пуансоном 2 и матрицей 1 превышает толщину стенки готовой детали 7. При дальнейшем движении пуансона 2 штампуемая деталь протягивается через плавающее кольцо 5, которое воздействует на боковую поверхность штампуемой детали радиальными усилиями F„. Вследствие того, что внутренний диаметр кольца 5 больше наружного диаметра готовой детали 7, кольцо 5 и деталь

7 контактяруют между собой по образующей боковой поверхности детали 7. Поэтому и радиальные усилия Ег приложены к детали не по всему ее периметру, а локально по высоте и периметру.

К кольцу 5, помимо этого, прикладывают окружное усилие F<, в результате чего внутренняя поверхность кольца 5 перекатывается по ствнке штампуемой детали. При совместном действии осевого усилия Гв, радиальных усилий F1- и окружных усилий Fg кольцо 5, обкатываясь по детали с эксцентриситетом е, равным или больше толщины заготовки 6, производит радиальное обжатие штампуемой детали, при этом очаг деформации перемещается от данной ее части к краю по винтовой линии.

Предложенный способ позволяет уменьшить усилие деформирования на 15 — 20%, а значит, и увеличить глубину штампуемых деталей по сравнению с известными за счет того, что деформирование детали производится не по всему периметру сразу, а только по образующей, перемещающейся по винтовой линии.

1О

Способ штамповки деталей из листового металла, при котором производят вытяжку с последующим обжатием путем приложения к боковой поверхности штампуемой детали радиальных усилий, отличающийся тем, что, с целью увеличения глубины штампуемых деталей, радиальные усилия прикладывают локально по высоте и периметру детали и очаг деформации перемещают по винтовой линии.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 110081, кл. В 21 D 37/12, 15.07.53.

2. Авторское свидетельство СССР № 596335, кл. В 21 D 37/12, 19.04.76 (прототип).