Способ изготовления центров локомотивных колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Ъ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт..свид-ву .— (22) Заявлено 21.07.80 (21) 2960680/25-27 (51) М.К .

В 21 Н 1 /04

В 21 J 5/02

В 21 К1/28 с присоединением заявки №вЂ” (23) Приоритет—

Гесударствеевй кеиитет

СССР (53) УДК 621.73 (088.8)

Опубликовано 15.06.82. Бюллетень № 22

Дата опубликования описания 15.06.82 йе делан нзебретений и еткрмтий (72) Авторы изобретения

В. М. Кузьмичев, М. С. Валетов, 10. С.

Б. Н. Дворниченко, Г. А. Блажнов, А. В.,Øóì (71) Заявитель

Институт черной металлургии (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОВ

ЛОКОМОТИВНЫХ КОЛЕС

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колесных центров электровозов и тепловозов.

Известен способ изготовления центров локомотивных колес с обозами, включающий . осадку и разгонку заготовки с получением утолщения ее периферийной и центральной зон и формовку с последующей прокаткой и калибровкой (1).

Недостатком известного способа является низкая точность размеров отдельных элементов изделия, вызванная тем, что при наличии разновеса исходных заготовок, весь излишек металла перетекает главным образом в обод. Это обуславливает большие. колебания его размеров и большой объем механической обработки.

Цель изобретения — повышение точности получаемых изделий.

Эта цель достигается тем, что согласно способу изготовления центров локомотивных колес с ободами, включающему осадку и разгонку заготовки с получением утолщения ее периферийной и центральной зон, и формовку с последующей прокаткой и калибровкой, раз гонку периферийной зоны заготовки осуществляют до получения утолщения, равного 1,55 — 1,65 ширины обода готового центра, при разгонке ее центральной зоны создают уклон от центра к периферии, равный 2,5 — 3 5, а в процессе формовки заготовки осуществляют предварительную осадку ее периферийной зоны.

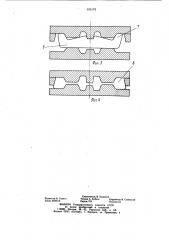

На фиг. 1 изображена схема осадки исходной заготовки; на фиг. 2 — разгонка заготовки; на фиг. 3 — формовка заготовки; на фиг. 4 — заключительная стадия формовки.

В осаженной заготовке 1 разгонку нуансоном 2 периферийной зоны 3 ведут до получения утолщения, равного 1,55 — 1,65 ширины обода готового центра. При этом разгонка ведется до соприкосновения металла периферийной зоны 3 с периферийным участком 4 пуансона 2.

Пределы утолщения после разгонки, равные 1,55 — 1,65 ширины обода готового цент. ра определяют с одной стороны обязательный подпор в первой фазе формовки обода (отношение 1,55), т.е. наличие контакта торца верхней части и утолщения со штампом

935178 в момент касания верхнего штампа с металлом в любой его точке, кроме оправкй. При меньшем 1,55 отношении этих параметров имеет место невыполнение обода. С другой стороны, при отношении, большем 1,65; наблюдается переполнение калибра обода, толстый диск и одновременно невыполнение ступицы.

При разгонке центральной части 5 заготовки создают уклон от центра к периферии, равный 2,5 — 3,5, а в процессе формовки о заготовки 6 осуществляют предварительную осадку ее периферийной зоны 7.

Пример. При изготовлении центров с наружным диаметром обода 1100 мм и толщиной обода 125 мм исходную заготовку со средней массой, равной 600 кг, нагревают в кольцевой печи до 1270 С, после чего осуществляют ее предварительную осадку на прессе усилием 2000 т.с и осадку в калибровочном кольце гладкими плитами на прессе усилием 5000 т.с. На этом же прессе пос- gp ле центрирования калибровочного кольца вместе с заготовкой относительно оси пресса производят разгонку металла пуансоном, причем раЗгонку периферийной зоны заготовки ведут с утолщением, равным 200мм, что соответствует 1,60 ширины обода готового центра, при разгонке ее центральной части создают уклон от центра к периферии, равный 2,5 . В процессе формовки заготовки на прессе усилием 10000 т.с. осуществляют предварительную ее осадку с доведением затем толщины обода до 180 мм. ОтформоВанную заготовку прокатывают на колесопрокатном стане .с доведением наружного диаметра обода до 1100 мм, после чего полученный центр калибруют на пресс усилием

3500 т.с. с доведением толщины обода до размера 125 мм и прошивают центральное отверстие в ступице.

Предложенный способ позволяет повысить точность получаемых изделий.

Формула изобретения

Способ изготовления центров локомотивных колес с ободами, включающий осадку и разгонку заготовки с получением утолщения ее периферийной и центральной зон и формовку с последующей прокаткой и калибровкой, отличающийся тем, что, с целью повышения точности получаемых изделий, разгонку периферийной зоны заготовки осуществляют до получейия утолщения, равного. 1,55 — 1,65 ширины обода готового центра, при разгонке. ее центральной зоны создают уклон от центра к периферии, равный

2,5 — 3,5, а в процессе формовки заготовки осуществляют предварительную осадку ее периферийной зоны.

Источники информации, принятые во внимание при экспертизе

1. Авторскее свидетельство СССР № 521979, кл. В 21 Н 1/04, 1974 (прототип) .

935178

О2.

Составитель В. Баженов

Редактор Н Горват . Техред А. Бойкас Корректор В. Синицкая

Заказ 4036/13 Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, К вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4