Способ изготовления многослойных изделий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ABTOPCNOMV СВИДЮтвЛЬСтвь (61) Дополнительное к авт. свмд-ву(22) Заявлено 090680 (21) 2966705/22 "02 )$$) M. ф(д.З

В 22 F 7/04

В 30 В 15/02 с присоединением заявки Но (23) Приоритет

Государственный. комитет

СССР по делам изобретений и открытий

)$3) YQR 621 ° 762 ° .4.043(088.8) Опубликовано 1506.82. Бюллетень Но 22

Дата опубликования описания 1506.82 (72) Авторы изобретения

С.С.Клименков, Д.С.Лысов, Г.И.Бортни (Витебский технологический институт легкой промышлейност (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к порошковой металлургии, в частности к изготовлению многослойных иэделий, состоящих из чередующихся слоев, выполненных из порошков, и каркасных элементов, выполненных из сплошного металла.

Известен способ изготовления многослойных изделий, включающий нанесение порошкового слоя на поверхность каркасного элемента путем гидростатического прессования и последующего спекания (1).

Недостатком данного способа является отсутствие возможности конт- родя толщины порошкового слоя при изготовлении изделий сложной Формы.

Известно также устройство для изготовления многослойных изделий, включающее матрицу и пуансоны, выполненные в виде полых втулок, установленных над поверхностью каркасного элемента (2}.

Недостатком данного устройства является отсутствие возможности изготовления изделий с вертикальными чередующимися слоями.

Наиболее близким к предлагаеМому по технической сущности и достигаемому результату является способ изготовления многослойных изделий, включающий размещение слоев порошко вой шихты между каркасными элементамн и последующее уплотнение шихты, а также устройство для изготовления многослойных изделий, включающее матрицу, верхний и нижний пуансоны.

При этом прессование порошковых слоев производится через упругое тело из монолитной резины в радиальном направлении, а каркасные элементы при этом остаются неподвижныин (3) .

Недостатком этого технического решения является низкое качество полученных иэделий, обусловленное разрушением порошкового слоя при снятии давления (за счет сцепления порошка с поверхностью упругого те20 xa) Целью изобретения является повышение качества многослойных изделий.

Для.достижения указанной цели согласно способу изготовления многослойных иэделий, включающему размещение слоев порошковой шихты между каркасными элементами, уплотнение осуществляют путем приложения осевого давления к слоям порошковой

935214 шихты при перемещении каркасных элементов в осевом направлении.

Кроме того, устройство для изготовления многослойных изделий,включающее матрицу, верхний и нижний пуансоны, снабжено траверсой и 5 улавливателями, нижний пуансон выполнен с вертикальными прорезями, а улавливатели установлены в прорезях пуансона, при этом траверса и улавливатели выполнены подпружиненн ыми.

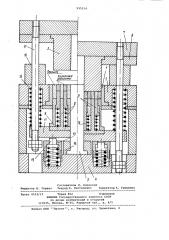

На чертеже показана схема устройства для изготовления многослойных изделий.

Устройство состоит из матрицы 1, 15 закрепленной в промежуточной плите

2, центрального стержня 3, установленного на нижней плите 4, верхнего пуансона 5, закрепленного с помощью пуансонодержателя 6 к верхней 2р .плите 7, нижнего сборного пуансона

8 с улавливателями 9, опирающимися на пружины 10 и установленными в прорезях (не обозначены) пуансона

8, нижний пуансон 8 жестко соединен с траверсой 11. Последняя в крайнем верхнем положении опирается на подпружиненные упоры 12, снабженные регулирующей гайкой 13. В нижнем положении траверса опирается на нерегулируемый жесткий упор 14. Через отверстия траверсы 11 пружины 15 сжатия и упоры 16 проходят тяги 17, соединенные с верхней плитой 7. На . чертеже также показаны порошковая шихта и основа иэделия — каркасные элементы.

Устройство работает следующим образом.

В исходном положении пуансон 5 . находится в крайнем верхнем положе- 4О нии, а нижний пуансон (составной) 8 через траверсу 11 опирается на подпружиненные упоры 12. В этом положении пуансонов производится установка на улавливатели 9 каркасных эле- 45 ментов и засыпка порошковой шихты.

При включении пресса ползун (не показан) через верхнюю плиту 7 сообщает движение пуансону 5, давление от которого через порошковую шихту и сборный пуансон 8 передается на траверсу 11, последняя вместе с пуансоном 8 опускается вниз до упора

14. Одновременно со спрессовыванием порошка В осевом направлении перед вигаются и каркасные элементы (за счет опускания улавливателей 9);

Крайнее нижнее положение верхней плиты 7 фиксируется упорами 16.

Извлечение иэделия из пресс-формы осуществляется при обратном ходе пресса. Усилие от ползуна через тяги 17 передается на траверсу 11, которая при движении вверх нижним пуансоном 8 производит выталкивание готового изделия из матрицы 1. Возв- 65 ращение пуансона 8 и траверсы ll в исходное, положение осуществляется пружинами 15.

Способ осуществляется следующим образом.

Внутрь матрицы помещают несколько расположенных друг в друге каркасных элементов (в соответствии с числом слоев основного металла) ° Расстояние между элементами выбирается равным толщине соответствующего промежуточного слоя. Пространство между каркасными элементами заполняется порошковой шихтой до уровня их верхних торцов. К верхним торцам с помощью плоского верхнего пуансона прикладывается осевое усилие. При уплотнении порошковой шихты, засыпанной между каркасными элементами, обеспечивается возможность осевого перемещения указанных элементов совместно с шихтой. Под действием осевого усилия осуществляется прессование промежуточных слоев из порошковой шихты. Одновременно, в результате действия бокового давления, промежуточные слои из порошковой шихты плотно соединяются с основным металлом двух соседних каркасных тел. В результате образуется объемное многослойное изделие с чередованием слоев в направлении, перпендикулярном направлению прессования.

Пример. В качестве объекта для опробования предлагаемого cnoico6a выбирают подшипники скольжения, применяющиеся в ткацких станках.Размеры подшипников следующие: внутрен ний диаметр — 27 мм, наружный

32 мм, высота - 20 мм. Каркас для подшипников получают из спеченного железографитового сплава ЖГР-1.

Внутренний диаметр каркаса подвергают черновому растачиванию до ф29 мм.Порошковая шихта включает 5060% порошка меди, 30-35% порошка графита, остальное — машинное маэло.

Каркас вставляют в контейнер с расположенными внутри центральным стержнем ф 25 мм. Наружная поверхность каркаса соприкасается со стенками полости контейнера. Между стержнем и каркасом засыпают порошковушихту. Прессоваиие осуществляют на гидравлическом прессе ° В процессе прессования каркас имеет воэможность осевого перемещения относительно стержня и контейнера. Усилие прессования составляет 40-60 т.После извлечения полученного биметаллического иэделия иэ контейнера дальнейшую обработку проводят по типовой технологии (спекание и последующее растачивание). Результаты испытаний показывают, что стойкость полученных подшипников по сравнению с подшипниками, полученными по известному

935214 способу, увеличивается в 1,5-1,7 раза эа счет повышения плотности порошковых слоев и их сцепления с кар" касными элементами, т.е. за счет повышения качества изделий.

Таким образом, применение предлагаемого способа и устройства для изготовления многослойных изделий позволяет повысить качество полученных иэделий.

Формула изобретения

1. Способ изготовления многослойных изделий, включающий размещение. слоев порошковой шихты между «аркасными элементами и последующее уплотнение шихты, о т л и ч а ю щ и йс я тем, что, с целью повышения качества изделий, уплотнение осуществляют путем приложения осевого давления к слоям порошковой шихты при перемещении каркасных элементов в осевом направлении.

2. Устройство для изготовления многослойных изделий, включающее.мат5 рицу, верхний и нижний пуансоны, о т л и ч а ю щ е е с я тем, что оно .снабжено траверсой и улавливателями,нижний пуансон выполнен с вертикальными прорезями, а улавливате«

10 лн установлены в прорезях пуансона, при этом траверса и улавливатели выполнены подпружиненными.

Ксточникн информации, принятые во внимание при экспертизе

1. Патент Японии Ф 47-23161, кл. В 22 F 7/04, опублик. 1976.

2. Авторское свидетельство СССР

В 448072, кл. В 22 F 7/04, 1970.

3. Патент Японии В 49-45996, кл. В 22 F 7/04, опублик. 1978.

935214

Составитель И. Киянский

Редактор Н. Горват Техред Ж. Кастелевич Корректор A. Гриценко

Эакаэ 4103j15 Тираж 852 П эдписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4