Устройство для дозирования энергии при ультразвуковой сварке

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

В 23 К 20/00! осудеротеенный комитет ео делом нзабретеннй н открытий (53) УДК 621. 791. .16.037(088.8) Опубликовано 15. 06. 82. Бюллетень ¹ 22

Дата опубликования описания 15. 06. 82 (72) Авторы изобретения

А.А. Козич и Ю.К. Пястун (7l ) Заявитель (54) УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ЭНЕРГИИ

ПРИ УЛЬТРАЗВУКОВОЙ СВАРКЕ

Изобретение относится к ультразвуковой сварке и может быть использовано в установках для микросварки полупроводниковых приборов и интегральных схем.

Известно устройство, улучшающее качество соединений при ультразвуковой сварке, состоящее из ультразвукового генератора, устройства измерения сопротивления между инструментом и проволочкой и выключателя мощности. По изменению сопротивления между проволочкой и инструментом,увеличение которого свидетельствует об окончании процесса сварки, осуществляется автоматическое выключение ультразвукового генератора, за счет чего прекращается подача энергии в зону сварки (1 ).

Недостатком известного устройства является низкая точность дозирования энергии, обусловленная косвенным методом определении прочности соединения и вызывающая снижение воспроизводимости и средней прочности соединений, а также значительное усложнение конструкции и преобразователя, связанное с необходимостью изоляции проволочки и подачи на нее сигнала от схемы измерения сопротивления.

Известно также устройство дозирования энергии, состоящее из ультразвукового преобразователя ультразвукового генератора, датчика, детектора огибающей и выключателя !-2 1.

Указанная система обеспечивает от- ключение ультразвуковой энергии при уменьшении амплитуды колебаний преоб-.

15 разователя до заданного уровня.

Недостатком данного устройства является то, что оно работает по заданному абсолютному уровню, и поэто20 му в реальных условиях, когда происходит изменение амплитуды сигнала,возбуждающего преобразователь, вызванное, например, .температурной нестабильностью генераторов, оно не обес3 935229 печивает требуемую стабильность процесса сварки.

Наиболее близким техническим решением к предлагаемому является устройство, содержащее последовательно соединенные компаратор, реле времени, ультразвуковой генератор с автоподстройкой частоты, электроакустический преобразователь, компаратор,источник опорного напряжения, схему 10 задержки, датчик обратной связи, подключенный ко второму входу ультразвукового генератора и экстремум детектор, одним из входов соединенный с выходом реле времени Г3).

Недостатком известного устройства является то, что оно не обеспечивает стабильность процесса и требуемое качество сварных соединений.

29

Целью изобретения является повышение качества сварных соединений.

Поставленная цель достигается тем, что в устройство, содержащее последовательно соединенные компаратор, реле времени, ультразвуковой генератор с автоподстройкой частоты, электроакустический преобразователь, компаратор, источник опорного напряжения, схему задержки, датчик обратной связи, подключенный ко второму входу ультразвукового генератора и экстремум детектор, одним из входов соединенный с выходом реле времени, введены вычитающее и запоминающее устройства, причем один из входов запоминающего устройства соединен с выходом экстремума детектора, второй вход соединен с выходом реле времени, а выход - с одним из входов вычитающего устройства, выходом соединенного с одним из входов компаратора, ко второму входу которого подключен источник опорного напряжения, а второй выход ультразвукового генератора соединен со вторыми входами экстремум детектора и вычитающего устройства.

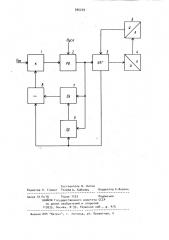

На чертеже изображена структурная схема устройства.

Устройство для дозирования энергии содержит последовательно соединенные компаратор 1, реле времени 2, ультразвуковой генератор 3, электроакустический преобразователь 4, несущий датчик обратной связи 5, соединенный со вторым входом ультразвукового гене-55 ратора 3, а также экстремум детектор

6, запоминающее 7 и вычитающее 8 устройства, причем один иэ входов экст4, ремум детектора 6 соединен с выходом реле времени 2, а выход — с одним из входов запоминающего устройства 7,второй вход которого соединен с выходом реле времени 2, а выход — с одним из входов вычитающего устройства 8, выходом соединенного с одним иэ входов компаратора 1, ко второму входу которого подключены источник опорного напряжения, а второй выход ультразвукового генератора 3 соединен со вторыми входами экстремум детектора

6 и вычитающего устройства 8.

Устройство работает следующим образом.

По команде "Пуск" реле времени 2 включает ул.ьтразвуковой генератор 3, возбуждающйй электроакустический преобразователь 4. С датчика 5 снимается сигнал обратной связи для автоподстройки ультразвукового генератора 3 на резонансную частоту преобразователя М.

Для нормальной работы цепей автоподстройки и всего устройства дозирования необходимо наличие на выходе ультразвукового генератора 3 дежурного сигнала.

Со второго выхода ультразвукового ,генератора 3 снимается сигнал, пропорциональный резонансной частоте преобразователя.

Для этого можно использовать выходной сигнал цепи автоподстройки частоты генератора 3. Этот сигнал поступает на вторые входы экстремум детектора 6 и вычитающего устройства 8. По команде с реле времени 2 запоминающее устройство 7 запоминает экстремальное значение резонансной частоты генератора 3 с выхода экстре" мум детектора 6 в режиме холостого хода (электроакустический преобразователь 4 не нагружен). По команде с реле времени на время сварки экстремальное детектирование запрещается и экстремум детектор 6 сбрасывается в исходное состояние. В процессе нагружения и сварки резонансная частота системы изменяется. Соответственно изменяется и сигнал на втором входе вычитающего устройства 8. На первом входе его держится сигнал с выхода запоминающего устройства 7, соответствующий резонансной частоте в режиме холостого хода. С выхода вычитающего устройства 8 сигнал, величина которого пропорциональна разности входных величин, т.е. величине ухода резонансной частоты в процессе

93 сварки относительно резонансной частоты в режиме холостого хода, поступает на компаратор 1, где сравнивается с опорным напряжением. Величина опорного напряжения устанавливается оператором и соответствует максимальной прочности соединения для соответствующей пары свариваемых материалов.

При совпадении величины входного сигнала с установленным опорным уровнем на выходе компаратора 1 появляется сигнал, возвращающий реле времени 2 в исходное состояние. Процесс сварки прекращается.

Следовательно, данное устройство осуществляет контроль ухода резонансной частоты преобразователя в процессе сварки относительно резонансной частоты в режиме холостого хода, и при достижении разности частот оптимальной величины, соответствующей максимальной прочности соединения, процесс сварки прекращается.

Аналогичным образом работает система и при получении со второго выхода ультразвукового генератора 3 сигнала, пропорционального амплитуде колебаний электроакустического преобразователя 4. В этом случае устройство осуществляет контроль изменения амплитуды колебаний преобразователя 4 в процессе сварки относительно ее значения в режиме холостого хода.

Применение данного устройства позволяет увеличить воспроизводимость прочности соединений за счет исключения влияния на точность работы нестабильности выходного напряжения генера тора 3, коэффициента передачи преобразователя с датчиком амплитуды колебаний и изменений амплитуды колебаний и частоты преобразователя в начальный момент сварки из-за разброса исходного состояния свариваемых мате5229 6 риалов и свойств контакта инструментпроволока.

Формула изобретения

Устройство для дозирования энергии при ультразвуковой сварке, содержащее последовательно соединенные

1р компаратор, реле времени, ультразву"

Л ковой генератор с автоподстройкой частоты, электроакусти ческий преобразователь, источник опорного напряжения, схему задержки, датчик обратной

1з связи, подключенный к второму входу ультразвукового генератора, и экстремум-детектор, одним из входов соединенный с выходом реле времени, о т л и ч а ю щ е е с я тем, что, с

2в целью повышения качества сварных соединений, в него введены вычитающее и запоминающее устройства, один из входов запоминающего устройства соединен с выходом экстремум-детектора, 2g второй вход соединен с выходом реле времени, а выход - с одним из входов вычитающего устройства, выходом соединенного с одним из входов компаратора, к второму входу которого подключен источник опорного напряжения, а второй выход ультразвукового генератора соединен с вторыми входами экстремум-детектора и вычитающего устройства.

Источники информации, принятые во внимание при экспертизе

1. Колешко В.М. Ультразвуковая . микросварка. Минск, "Наука и техника", 1977, с. 303.

2. Авторское свидетельство СССР

Ю 694327, кл. В 23 K 19/04, 1977.

3. Авторское свидетельство СССР

11 550255, кл. В 23 К 19/04, 1976 (прототип) .

935229

Составитель В. Катин

Редактор Н. Горват Техред А. Бабинец Корректор А.Ференц

Заказ 4114/16 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Н-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4