Способ электрошлаковой сварки пластинчатым электродом

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (935234

ИЗО6РЕТЕН ИЯ

К АВТОВСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических республик (6l ) Дополнительное к авт. свмд-ву (22) Заявлено 12. 07. 78 (21) 2643248/25-27 (51)lVL. Кл. с присоединением заявки М

В 23 К 25/00

Государственный кемнтет

СССР (23) Приоритет (53) УДК 621 791.793.037 (088.8) по делам иза4ретеннй и еткрытий

Опубликовано 15. 06. 82. Бюллетень М 22

Дата опубликования описания 15 . 06 . 82

-:

А.Н. Сафонников и А.В. Антонов р, -, /

Ордена Ленина и ордена Трудового Красного Зйамени Институт электросварки им. Е.О. Патона (72) Авторы изобретения (71 ) Заявитель (54) СПОСОБ ЭЛЕКТРОЫЛАКОВОЙ СВАРКИ

ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ

Изобретение относится к сварочной технике, преимущественно к электрошлаковой сварке пластинчатым элект- родом и может быть широко использовано при изготовлении тяжелой алюминиевой ошиновки для электролизеров в цветной металлургии и химической промышленности.

Известен способ электрошлаковой сварки алюминия пластинчатым или проволочным электродом (1).

Недостатком его является то, что он не обеспечивает получение качественных сварных соединений при резком увеличении толщины металла вследствие того, что электродная проволока не обладает достаточной жесткостью и ее трудно подавать в зазор между свариваемыми кромками, а использование

У пластинчатых электродов и флюсов на основе щелочных металлов не позволяет накопить достаточного количества тепла ввиду низкой температуры кипения шлаков.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ электрошлаковой сварки пластинчатым электродом, преимущественно легких сплавов, при котором на пластинчатый электрод по всему его периметру наносят электроизоляционный материал (2).

Недостатком его является то, что о при резком увеличении теплопроводности свариваемого металла, например алюминия, этот способ не обеспечивает достаточного количества, тепловой мощности шлаковой ванны, что вызыва15 ет непровары. Существенным недостатком известного способа при сварке, например, легких сплавов является также всестороннее воздействие на процесс электрошлаковой сварки внешних . магнитных полей большой напряженности, имеющих место в производстве электролитическим путем алюминия, хлора и других продуктов. Взаимодействие

3 93523 внешнего магнитного поля с собственным полем, возникающим вокруг электрода, сопровождается появлением в металле шва различных дефектов. Вредное влияние внешнего магнитного поля наиболее сильно при развитой поверхности зеркала шлаковой ванны в зазоре приводит к развитию турбулентности, что сопровождается резким снижением стабильности сварки. Сварка в 10 сильных магнитных полях сопровождается постоянными выплесками сварочной ванны из зазора, так как известный способ характеризуется воэможностью изменения перекоса зеркала сварочной 15 ванны (т.е. ее свободной поверхности)

1 при сварке в магнитных полях в пределах 0-90 от горизонтальной плоскости. Кроме того, недостатком известного способа электрошлаковой сварки, применяемого для сварки легких сплавов, является образование несплавлений в сварных соединениях при сварке алюминия большой толщины. Это объясняется наличием тугоплавкой оки- у5 си алюминия А Е О з на свариваемых кромках и большого теплоотвода. При значительном увеличении толщины свариваемого металла (более 60 мм) известные способы электрошлаковой сварки зр проволочным, пластинчатым и. пластинопроволочным электродами не обеспечивают требуемого качества сварных соединений.

Целью изобретения является повышение качества сварного соединения и устойчивости процесса сварки путем устранения влияния внешнего магнитного поля и обеспечения гарантированного провара кромбк.

Поставленная-цель достигается путем того, что в процессе сварки ограничивают угол перекоса зеркала сварочной ванны в пределах до 1 .Р от горизонтали, для чего задают соотношение проекций площади поперечного сечения электрода, площади зазора и площади зеркала шлаковой ванны на .горизонтальную плоскость в пределах

1:(1,2...1,5):(2,5...4,5) соответст- 5р венно и обеспечивают оплавление сва: риваемых кромок в виде подвижных дуговых уступов, концы которых со сто.роны поверхности кромок погружены в шлаковую ванну, для чего йа сваривае- 55 мых кромках на площади не менее 50> их поверхности закрепляют электроиэоляционный материал с температурой

4 ф разрушения в 1 1...1,5. раза превышаю-: щей температуру плавления свариваемого металла.

Наносимый на поверхность электрода электроиэоляционный материал берут с температурой разрушения в 1,1..

2,5 раза превышающей температуру плавления электродного металла.

Величина перекоса шлаковой ванны о не должна превышать Т5 от горизонтальной плоскости, так как при больших значениях перекоса ванны наблюдается заметное перераспределение сварочного тока по свариваемым кромкам вследствие разницы площадей смачивания кромок, что сопровождается непроваром одной из них. Оптимальное значение перекоса шлаковой ванны определяют экспериментальным путем в:лабораторных условиях: при перекосе в пределах 0-15 получены качественЬ ные сварные соединения, и выше 15с односторонним непроваром свариваемых кромок. В практике величину перекоса ванны определяют косвенным путем по разнице величин сварочных токов, проходящих по каждой кромке. Так экспериментально установлено, что при сварке алюминия одному градусу перекоса ванны соответствует разность величины сварочных токов, проходящей по каждой кромке, равная 50-60 à.Таким образом, величина разницы токов при сварке алюминия не должна превышать 750-900 а.

Температура разрушения (Т„) изоляционного материала на свариваемых кромках должна превышать температуру плавления (T„„ ) основного металла в 1, 1- 1,5 раза," что обеспечивает получение горизонтальных подвижных уступов. В случае, если Тр С1,1 Т,, то этот материал разрушается над зеркалом шлаковой ванны, что исключает получение горизонтальных уступов.

-В случае, если Тр 1,5 Т ъ,, то изоляционный материал не успевает разру.шиться до подхода к нему металлической ванны, что сопровождается появлением в сварном шве шлаковйх включений.

Температура разрушения (Tp ) изоляционного материала на электроде должна превышать температуру плавления (T„„) электрода в 1,1...2,5 раэа,что увеличивает погонную энергию при сварке и, как следствие, гарантирует провар свариваемых кромок. В случае, 5 9352 если ТР ) меньше 1,1 Т,, то изоляпл ционный материал разрушается над зеркалом шлаковой вайны и практичес- ки не оказывает влияния на глубину погружения электрода, т.е. не обеспе- чивает увеличение погонной энергии при сварке. В случае, если Тр Т 2,5

Т „, то глубина погружения электрода превосходит глубину шлаковой ванны, что сопровождается коротким замыканием сварочной цепи.

При этом вертикальное перемещение боковых участков зеркала ванны ограничивают подвижными уступами оплавляемых .свариваемых кромок, составляю- 1 щими 40-753 площади зеркала ванны, а центрального участка вокруг электрода - собственным магнитным полем, создаваемым сварочным током. .Характерно, что выход соотноше- 20 ния проекций из указанных пределов ведет к значительному увеличению перекоса зеркала ванны, что сопровождается мгновенным выплеском сварочной ванны из зазора,и,как следствие, нарушением собственно процесса сварки.

В качестве электроизоляционного материала для кромок могут служить тугоплавкие картоноподобные флюсы, 30 пластмассовые пластинки, керамика,Фанера, карбиды и окислы различных металлов, не вступающие в реакцию со сварочным флюсом и т.п.

Нанесение тугоплавкого электроизо-З> ляцмонного материала на сварочный электрод позволяет увеличить глубину погружения электрода в шлаковую ванну без увеличения скорости его подачи, и, тем самым, регулировать погонную энергию при сварке.

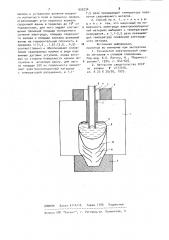

На чертеже изображена схема выполнения предлагаемого способа.

В качестве примера выполняют сварку алюминиевых шинояроводов сечением

140х515 мм в магнитном поле.

34 е ный флюс 7 на основе базальтового волокна толщиной 1 мм. К сварочному электроду 6 и поддону 2 подключают источник питания (не показан). Через отверстие (не показано) в поддоне 2 в карман поддона 2 заливают жидкий шлак 8 и одновременно включают подачу электрода 6 вниз, в результате чего начинается сварка. В процессе сварки на свариваемых кромках шин образуются подвижные горизонтальные дуговые уступы 9, ограничивающие вертикальное перемещение боковыХ участков зеркала шлаковой .ванны 8. Расплавленный металл электрода 6 и свариваемых кромок шин 1 образуют металлическую ванну 10, которая, кристаллизуясь дает качественный сварной шок 11. Ширина -сварного шва 11 составляет 70 мм.

Режим сварки: зазор - 28 мм, !хх - 44 В ц - 40...41 В

I - 6,5... 7;5 ка

Напряженность магнйтного поля при сварке составляет Н = 45 10 тл.

Сварка выполняется на аппарате

А550У с источником питания ТШС-10000.

Применение предлагаемого способа позволяет получить следующие преимущества:.открывает возможность сварки алюминия толщиной более 60 мм, что сопровождается увеличением единичной мощности электролизера, экономия сварочных материалов более, чем на

503 за счет меньшего расхода электродов, резко сокращает станочную и др. механическую обработку по устранению дефектов за счет повышения качества сварных соединений; позволяет выполнять сварку алюминиевых шинопроводов

:на монтаже в условиях действия сильных магнитных полей. Внедрение .заявляемого способа на одном алюминиевом заводе позволит получать не ме ее 150 тыс. руб. экономии в год.

На свариваемых шинах 1 собирают формирующее приспособление, состоящее из поддона 2, кристаллизаторов

3 и выводных планок 4. Со стороны

59 кристаллизаторов устанавливают соле" ноиды (не показаны) +lift наведения магнитного поля при сварке. На .свариваемые кромки шин 1 закрепляют пластины 5 из фанеры толщиной 2 мм.

В зазор вводят сварочный электрод

6 сечением 20xl30 мм, на поверхности которого закреплен картоноподобФормула изобретения

Способ электрошлаковой сварки пластинчатым электродом преимущественно легких сплавов, при котором на пластинчатый электрод по всему его периметру наносят электроизоляционный материал, о т л и ч а ю " шийся тем, -что, с целью повышения качества сварного соединения и устойчивости процесса сварки путем обеспечения гарантированного провара

9352

ВНИИПИ Заказ 4114/16 Тираж 1153 Подписное

Филиал ППП "Патент", г. Ужгород,ул. Проектная, 4 кромок и устранения влияния внешнего магнитного поля в процессе сварки, ограничивают угол перекоса зеркала сварочной ванны в пределах до 15О от горизонтали, для чего задают соотношение проекций площади поперечного сечения электрода, площади сварочного зазора и площади зеркала шлаковой ванны на горизонтальную плоскость в пределах 1:(1,2...1,5):(2,5...4,5) соответственно и обеспечивают оплавление свариваемых кромок в виде подвижных дуговых уступков, концы которых со стороны поверхности кромок погружены в шлаковую ванну, для чего 5 на площади 504 их поверхности закрепляют электроизоляционный материал с температурой разрушения, в 1,134 8

1,5 раза превышающей температуру плавления свариваемого металла.

2. Способ по и. 1, о т л и ч а юшийся тем, что наносимый на поверхность электрода электроизоляционный материал выбирают с температурой разрушения, в 1,1-2,5 раза превышающей температуру плавления электродного металла.

Источники информации, принятые so внимание при экспертизе

1. Технология электрической сварки металлов и сплавов плавлением.

Под ред. Б.Е. Патона, М,, "Машиностроение", 1974, с. 644-645.

2. Авторское свидетельство СССР по заявке tf 2177016, кл. 8 23 К 25/00, 1975.