Способ плазменной обработки поверхности сляба

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И С А Н И Е ()935235

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТ8У (6I ) Дополнительное к авт. свкд-ву (51)M. Кл. (22) Заявлено 14. 01. 80 (21) 2870820/25-27 с присоединением заявки М

Государственный коиктет

В 23 K 31/10

В 23 К 9/16 (23) П рнорнтет ео делаи иэаоретений н открытий

Опубликовано 1 5 . 06 . 82 . Бюллетень ¹ 22

Дата опубликования описания 1 5 . 06 . 82 (53) УДК 621 791.

947(088.8) (72) Авторы изобретения

Г.Д. Сало и В.Г. Трубачев (7l) Заявитель

Металлургический завод "Запорожсталь" им.С (54) СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ

СЛЯБА

Изобретение относится к электрофи зическим методам обработки металлов и сплавов и может быть использовано в черной металлургии для отделки поверхности слябов без отходов.

К качеству поверхности проката, в частности, из нержавеющих сталей, предъявляются высокие требования.

Существующая технология производства не обеспечивает получения слитков и то слябов без поверхностных дефектов: рванин, пористостей, плен, трещин, волосовин и др., поэтому их подвергают различным способам отделки.

Известны способы обработки поверх15 ности слябов строжкой, фрезерованием, абразивной зачисткой и др. (" j.

Строжка и фрезерование исключают возможность копирования профиля об рабатываемой поверхности, отли20 чаются большой трудоемкостью, малой производительностью и характеризуются большим расходом дорогостоящего металла в стружку. Абразивная зачистка позволяет применять копирующие системы, что увеличивает выход годного металла, однако имеет существенные недостатки — требует значительных затрат на режущий инструмент (абразивные круги), сопровождается большим расходом в стружку дорогостоящего металла сляба, содержащего ценные легирующие элементы (И1, Сг, Т1).

Кроме того, применяемый до настоящего времени ручной способ абразивной зачистки является также очень трудоемким, малопроизводительным и характеризуется неудовлетворительными условиями труда шлифовщиков. Все перечисленные способы обработки выполняются высококвалифицированным обслуживающим персоналом.

Известен способ обработки поверхности слябов нержавеющих сталей методом плазменного переплава, при котором поверхностный слой,-.ëÿáà проплавляется на глубину до 10 мм, образуя жидкую ванну, после затвердева935235 1

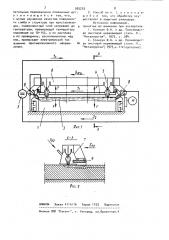

На слябе 1 с помощью плазменных горелок 2, совершающих возвратно-по- 50 ступательные движения, образуется по всей его ширине жидкая ванна (распла"

I ва} 3. Плазменные горелки 2 имеют индивидуальный источник питания, который .на схеме не показан. На жидкую 55 ванну 3 действуют силы магнитного взаимодействия F, проявляющиеся в от талкивании подвижного расплава 3 от ния которой не остается видимых дефектов (2j.

Однако при реализации этого .способа наблюдается выгорание ценных легирующих элементов и шлакообразование (ТiN, Т1С, Т10, ТiÍ) с последующим выходом на поверхность. Причина указанного явления заключается в высокой температуре нагрева, превышающей температуру плавления металла на 1О

60-70.ь, и отсутствии защитной атмосферы. При этом в плазменную струю, ввиду ее особого формообразования, из окружающей атмосферы попадают кислород, водород, азот, вступающие в 15 реакцию с легирующими элементами. В связи с отсутствием условий, обеспе- . чивающих равномерный теплоотвод, возникает значительный температурный градиент, оказывающий влияние на по- щ верхностное натяжение и усадку и приводящий к изменению топографии поверхности сляба после затвердевания.Указанный способ не обеспечивает постоянства химического состава и качества поверхности.

Целью изобретения является улучшение качества поверхности сляба и структуры.

Указанная цель достигается тем, что при плазменной обработке поверхности сляба, при которой поверхностный слой нагревают возвратно-поступательнь,м перемещением плазменных дуг, поверхностный слой нагРевают до температуры, превышающей температуру плавления на 10-153, а по расплаву и по проводнику, расположенному над ним,пропускают электрический ток взаимно перпендикулярного направления.

Процесс обработки можно вести в защитной атмосфере.

На фиг. 1 схематично изображено

45 устройство для осуществления данного способа, на фиг. 2 - сечение А-A на фиг, 1 ° жестко закрепленного проводника-пластины 4 при прохождении через расплав и проводник-пластину электрического тока,1 1, взаимно противоположного направления от источника тока 5. Плазменные горелки и проводник-пластина установлены на перемещаемой с помощью электропривода вдоль сляба тележке б таким образом, чтобы процесс затвердевания расплавленной поверхности 3 происходил непосредственно под проводником-пластиной 4 при одновременном отжатии и выравнивании расплава силами магнитного взаимодействия F последовательно по всей поверхности сляба. Вся зона воздействия на жидкую ванну изолирована от атмосферы защитным колпаком 7 с инертным газом. Используя электропроводность плазменной струи, подвод электрического тока от источника 5 к расплавленной дорожке обеспечивают путем ,пропускания его через плазменную струю двух горелок 0, контактируемую с поверхностью торца сляба. 3а счет изменения технологических параметров процесса отделки способ позволяет воздействовать на качество обрабатываемой поверхности. Изменяя состав, расход плазмообразующего газа и степень обжатия плазменной дуги, можно в широких пределах регулировать ее температуру и концентрацию теплового потока, вводимого в обрабатываемую поверхность сляба, чем достигается оптимальная вязкость и температура расплава сляба. Для осуществления процесса проплавления и выравнивания с помощью отжатия и последующей кристаллизации установлен опытным путем интервал температуры в пределах 10154 выше температуры плавления металла сляба, при котором расплав сохраняет вязкость, необходимую для деформирования под воздействием магнитных сил. Жидкую ванну создают в среде защитного газа, например аргона с целью предотвращения загрязнения плазменной дуги атмосферными .газами и ис1 ключения последующего окисления легирующих элементов. Силы магнитного вза— имодействия между подвижным расплавом и жестко закрепленным проводником-пластиной оказывают решающее воздействие на качество поверхности сляба и его структуру при затвердевании.

Происходит уплотнение расплавленной поверхности с ликвидацией дефектов и ее выравнивание.

9352

Проведены экспериментагьные исследования но реализации способа беэотходной отделки поверхности стали

":2Х18Н10Т. Исследования проводятся в два этайа..Первый этап заключается в 5 проверке сохранения легирующих элементов Ni, Сг, Ti и др. при воздействии на вращающийся цилиндрический образец диаметром 70 мм и длиной

300 мм плазменной дугой, защищенной кожухом с подачей в зону нагрева арго-. на под давлением. Образец закрепляется в патроне токарно-винторезного станка, плазменная головка устанавливается вместо резцедержателя.

Исследования проводятся при следующих параметрах:

Температура нагрева образца 1600 С

Ток плазмен15

300 А

Второй этап экспериментальных исследований проводится с целью проверки отжатия расплавленной поверхности металла за счет возникновения сил маг-, нитного взаимодействия при пропускании электрического тока взаимно проти воположного направления через расплав и жесткий проводник-пластину методом моделирования. ной дуги

Скорость вращения образца 12 об/мин

Скорость переме- 25 щения дуги вдоль образца 10 мм/мин.

Проплавление образца происходит на глубину 5 мм.

Исследования обработанной поверх- 50 ности образца выполняются в лаборатории химического и специального анализа института "УКРНИИспецсталь". Анализ производится на спектрографе СП-30 по методике, рекомендованной лабораторией стандартных образцов Всесоюзного института стандартных образцов.

Анализ проведенных исследований показывает, что содержание легирующих элементов (Ni, Сr, Тi) после обработ- <0 ки стали 12Х18Н10Т плазменным методом в среде защитного.газа находится в пределах нормы по ГОСТ 5582-75.

35 6 магния, получают следующее равенство: о, 1,6 9 )...11

9„ 0,725 4,7

= 2,2, 3ом. мм где в = 1 6 ------- - удельное элект) 7К рическое сопротивление жидкой фазы стали 12X18H10Т при 1450 С; l ом мм

Р =

= 0,725 ----- - удельное т . м электрическое сопротивление твердой фазы стали 12Х18Н10Т при

20 С; ом.мм.

= 9,3-11,5 ----- - удельное

7о м электрическое сопротивление олова;

2. ом-мм

= 4,7 -----; — - удельное

Гм м электрическое сопротивление магния.

При пропускании тока величиной

1000 А и напряжении 0 = 10 В наблюдается равномерное отжатие жидкого олова. Сила магнитного взаимодействия вызвавшая отжатие жидкого олова от проводника-пластины, может быть опре14 1Я делена из уравнения: F = --------"Po

7 7

4 10 1000 0 2

2 й. 0,0005 где 1 = I = 1000 А; 0 = 4Rи..10 1

L = 0,2 м; R = 0,0005 м.

Проведенные исследования подтвержют возможность отжатия поверхности расплавленного металла с целью ликвидации поверхностных дефектов и сохранения ценных легирующих .элементЬэ при пропускании электрического тока взаимно-противоположного направления через расплав и проводник-пластину, расположенный с зазором параллельно расплаву. При этом обеспечивается плавная-переходная зона основного и проплавленного металла, максимально снижающая возможность появления внутренних напряжений и трещин в обработанном поверхностном слое.

Исходя из соотношения удельных

55 электрических сопротивлении жидкои и твердой фаз стали 12Х18Н10Т, которое раэнозначно отношению удельных электрических сопротивлений олова и

Формула изобретения

Способ плазменной обработки поверхности сляба, при котором поверхностный слой нагревают возвратно-постуВНИИПИ Заказ 4114/16 Тираж 1153 Подписное филиал ППП "Патент", г. Ужгород, ул.Проектная,4

7 935 пательным перемещением плазменных дуг, отличающийся тем, что, с целью улучшения качества поверхности сляба и структуры при кристаллизации, поверхностный слой нагревают до температуры, превышающей температуру плавления на 10- 154, а по расплаву и по проводнику, расположенному над ним, пропускают электрический ток взаимно противоположного направ- to ления.

235 8

2. Способ по и. 1, о т л и ч а юшийся тем, что обработку осуществляют в защитной атмосфере.

Источники информации, принятые во внимание при экспертизе

1. Ксензук ф.А. и др. Производство листовой нержавеющей стали. И., "Металлургия", 1975, с. 384.

2. Ксензук Ф.А. и др. Производство листовой нержавеющей стали. И., "Иеталлургия", 1975,с.1121прототип).