Подкладка для формирования сварного шва

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

И.Б. Жуков, Л.В. Карасева и Ю.И. Во@од

i f ( (7!) Заявитель (54) ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ СВАРНОГО ШВА

Изобретение относится к дуговой сварке, .преимущественно листовых конструкций встык и может быть использовано в различных отраслях промышленности.

Известна подкладка для формирования сварного шва, состоящая иэ трех продольных слоев, имеющих различные свойства. Эта подкладка предназначена для формирования корня шва и увели"

l0 чения производительности процесса при сварке больших толщин алюминиевых сплавов. Слои в этой подкладке расположены рядом по ее ширине вдоль сварного шва, причем средний слой, 1% формирующий корень шва, выполнен из теплопроводного материала и обладает отличительными свойствами от двух боковых, которые выполнены в виде флюсовых подушек, и сохраняют тепло для увеличения производительности процесса 11).

Эта подкладка не только не может обеспечить получения качественного сварного соединения без деформаций, а наоборот способствует его деформации, Боковые флюсовые слои подкладки увеличивают разогрев околошовной эоны соединения, следовательно, увеличивают перепад температур в нем, что приводит к увеличению деформаций.

Известна также подкладка для формирования сварного шва, содержащая три слоя )2).

Данная подкладка несмотря на то, что создает хорошее формирование обратной стороны сварного шва, не уменьшает сварочные деформации, возникающие после сварки.

Целью изобретения является повыше.. ние качества сварного соединения пу" тем снижения остаточных сварочных деформаций.

Указанная цель достигается тем, что в подкладке для формирования сварного шва, содержащей три слоя, наружные слои подкладки выполнены из металлов равной толщины H предвари25

3 93524 тельно нагружены напряжениями растяжения, составляющими 60-801 от предела текучести свариваемого материала, а сумма их толщин составляет 0,5-0,6 от толщины подкладки, при этом габариты подкладки вь>браны согласно следующим соотношениям: (0,8- 1,0) а ; B =(5,0-8,0)d" где Н - толщина подкладки, мм;

В - ширина подкладки, мм; о>"- толщина свариваемых деталей.

Кроме. того, слои выполнены из разнородных материалов.

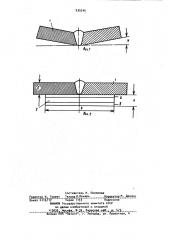

На фиг. 1 изображено стыковое сварное соединение с остаточной сварочной еформацией; на фиг. 2 - то же соеди", ение, выполненное на предлагаемой подкладке.

Предлагаемое техническое решение заключается в следующем. 20

При сварке деталей 1 (фиг. 1) на обычной подкладке (не показана) имеют место остаточные деформации, которые выражаются углом т отклонения от горизонтали.

При осуществлении предложенного технического решения детали 1 устанавливают на подкладку 2, выполненную из материала, предел текучести которого не должен быть меньше предела текучести материала свариваемых деталей.

Толщина ..подкладки Н составляет

Н = (0,8-1,0 )д", где d"- толщина свариваемых деталей. Если толщина подкладки будет меньше 0,8 d", то при сварке деталей толщиной меньше

6,0 мм в подкладке практически нельзя выполнить три слоя с различным состоянием материала. В то же время ю эксперименты показывают, что иметь подкладку толще свариваемых деталей нецелесообразно, так как возможен обратный выгиб свариваемых деталей.

Ширина подкладки должна быть та. кой, чтобы подкладка перекрывала зо45 ну термического влияния сварки на деталях до 300ОС. Поэтому для деталей с толщиной да 30 мм ширина подкладки

В должна быть В = 8,0 с>>, а для большей толщины деталей В = (5,0-8,0)е

Следовательно минимальная ширина подкладки должна быть 5,0Ф На,принимая во внимание то обстоятельство, что с уменьшением толщины свариваемых деталей теплоотвод уменьшается, следовательно зона термического влияния увеличивается, значит и подкладка должна быть шире, а именно до 8,0d! Из5 ф готавливать подкладку еще шире нецелесообразно, так как широкая подкладка выгибается вместе с деталями и не предотвращает угловой послесварочной деформации. Толщина слоев верхнего а и нижнего в подкладки одинакова, а сумма их составляет для толщин до

20 мм а + в = 0,5Я, а для толщин выше 20 мм а + в = 0,6d

Одинаковая толщина этих слоев обеспечивает равновесное состояние подкладки, а сумма их толщин а + в = (0,5-0,6)б"определена экспериментально. Перед сваркой деталей в слоях а и в подкладки создают напряжения растяжения, например, путем нагрева их до температуры потери сопротивления пластическим деформациям и охлаждения.

Величина напряжений растяжения в слоях составляет 60-803 от предела текучести свариваемого материала.

Для сварки деталей меньшей толщиНы до 20 мм достаточны напряжения, составляющие 603 от G1., а для сварки деталей толщиной более 20 мм необходимы напряжения, составляющие 803 GT.

Затем свариваемые детали жестко скрепляются с подкладкой и осуществляется сварка. !

Ва время сварки деталей верхний слой подкладки подвергается отпуску и напряжения растяжения в нем значительно уменьшаются. Поэтому подкладка теряет равновесное состояние ° В напряженном нижнем слое возникают деформации сжатия, которые выгибают подкладку в сторону, обратную деформации деталей при сварке.

Таким образом, сварное соединение не имеет остаточной деформации после сварки.

Экспериментальные работы проводят при сварке встык титановых деталей марки ВТ, 1-0 размером 100х300 мм. Сварку ведут неплавящимся электродом с присадочной проволокой за пять проходов.

Подкладка нагревается в индукторе до 500о и охлаждается водой. Величина нагретого слоя зависит от времени нагрева. В данном случае для получения прогрева с обоих сторон подкладки на 2,5 мм время выдержки 2 мин. Затем подкладку охлаждают водой. В результате такой обработки в верхнем и нижнем слое подкладки образуются внутренние напряжения растяжения. Затем подкладку жестко крепят са свариваемыми лис-.

935245

Толщина слоев, мм

Ширина подкладки, мм

Величина угловой деформации

0,5d", т.е. 10 75

0,8d, т.е. 12

4+9= О, 68=7, а -8=3 5

Предла- ВТ-1"0 лагаемая

75

Промышленная

Таблица2

Толщина под- Толщина Ширина под- Величина кладки, мм слоев, кладки, мм угловой мм деформации

Подклад- Марка ма-. ки, териала

0+8=0

68=4,8

d =8=2,5

0,8d, т.е.

Предла- ВТ-1-0 гаемая

1,0с т.е.

Промышленная

50

10 им

Формула изобретения

5 тами посредством прихваток и производят сварку пластин.

В табл. l (при сварке деталей толщиной 15 мм ) и табл. 2 (при сварка деталей толщиной 8 мм ) приведены срав- нительные данные испытаний предлагаемой и применяемой в промышленности подкладок..

Подклад- Марка ма- Толщина подки териала. кладки, мм

Использование предложенного технического решения AosBollRBT снизить остаточные сварочные деформации,на

80-854, т.е. повысить качество сварных соединений. Кроме того, предлагаемая конструкция подкладки исключает операцию правки, снижает трудоемкость "в изготовления сварных узлов, а следовательно позволяет увеличить производительность труда.

1 . Подкладка для форми ровани я сварного шва, содержащая три слоя, ртличающаяся тем,что, SO с целью повышения качества сварного соединения путем снижения остаточных сварочных деформаций, наружные слои подкладки выполнены из металлов равной толщины и предварительно нагруже- Ы

Как видно из таблицы, угловая остаточная деформация деталей, сварен" ных на предлагаемой подкладке, во много раз меньше, чем деталей, сваренных на промышленной подкладке, и находится в пределах допустимой в производстве без исправления (допускается угловая деформация до 15 ) .

В

Таблиц а 1 ны напряжениями растяжения, составляющими 60-803 предела текучести свариваемого материала, а сумма их толщин составляет 0,5-0,6 толщины подкладки, при этом габариты подкладки вы- браны согласно следующим соотношениям:

Н = (0,8-1, 0) б"; В =(5,0-8, 0)W, где Н - толщина подкладки в мм;

0 - ширина подкладки в мм; - толщина свариваемых деталей.

2. Подкладка для формирования ,сварного шва по и. 1, о т л и ч а ющ а я с я тем, что слои выполнены из разнородных материалов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 500961, кл. B 23 K 9/02, 1975.

2. Авторское свидетельство СССР 439367 кл. В 23 K 9/02, 01.06,73 (прототип).

935245

Составитель H. Полякова

Редактор Н. Гооват Техреду Л. Пекарь Корректор H. немчик

Заказ 5415/17 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

Филиал ППП "Патент", r. Ужгород, ул . Проектная, ч