Способ получения люминофоров

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АЗТОУСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Соцналнстичесиик республик (iii 935524 (61) Дополнительное к авт. саид-ву(22)Заивлено28.05,80 (21) 2930640/23-26 с ттрисоединением заявки М(23) Приоритет

Опубликовано 15.06.82, Бктллетень Юв 22

Дата опубликования описания 15.06.82 (51)М. Кл.

С 09 К 11/08

Госудврствкккый квинтет ао аелэи кзобретеник и юткрытнк (53) УДК 621.3. ,032.35:621.. .387(088.8) (72) Авторы изобретение

А.Г.Аванесов; Л.R.Áåíäåðñêàÿ, П.И.Б

Ю.А.Кузнецов и В.Ф.Писарен

-4 м !

Кубанский государственный универси ц,т

/ (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ЛЮИИНОфОРОВ

Изобретение относится к люминофорам, в часности к технологии получения ламповых оксидных люминофоров, используемых для изготовления люминесцентных ламп, керамики.

Известен способ получения ламповых люминофонов- путем прокаливания шихты иэ оксидов составляющих компонентов в восстановительной атмосфере, создаваемой прокачкой восстановительной газовой смеси, содержащей водород, через рабочий объем печи. По мере необходимости процесс прокаливания с последующим охлаждением и измельчением продукта прокаливания повторяется до двух или трех раз (1).

Недостатками этого способа являются вэрывоопасность процесса, его многостадийность. Необходимость опера-. ции размола и просеивания повышает трудоемкость данного способа.

Известен также способ получения люминбфоров, согласно которому шихту из оксидов составляющих люминофор элемен тов, например, из (0, А1 0 и СеО, подвергают индукционному высокочастотному нагреву в водоохлаждаемом тиг ле при температуре на 20- 100 К, превышающей температуру плавления полу чаемого люминофора. Плавление шихты и поддержание расплава осуществляется методом прямого индукционного нагреыа в холодном контейнере, основанным на высокой электпропроводности расплавленных компонентов шихты (2, Недостатками такого способа являются необходимость длительного размола люминофора,.полученного плавлением шихты, что приводит в свою очередь к его трибогащению и к снижению светотехнических характеристик, а также невозможность синтеза материалов, плавящихся конгруэнтно.

Цель изобретения - упрощение способа получения лампового люминофора за счет исключения операции иЗвлечения целевого продукта.

935524 ф

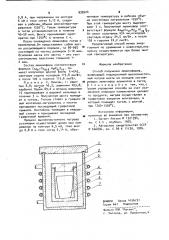

На чертеже показана установка, осуществляемая предлагаемый способ. установка состоит из графитовой крышки 1, кварцевого стакана 2, крышки контейнера-нагревателя 3, индуктора

В4-генератора 4, контейнера-нагревателя, графитового 5, тигля алундово го 6 и теплоизоляции 7.

Шихту, являющуюся смесью сухих мелкодисперсных окислов или солей составляю1цих люминофора с плавнем, ., помещают в тигель 6, который располагают в графитовом контейнере 5 с графитовой крышкой 3. Теплоизоляцион. ный слой 7 отделяет контейнер-нагреватель 5 от электроизолирующего стакана 2. Стакан 2 накрывают графитовой крышкой 1 для лучшей изоляции контейнера-нагревателя и шихты люмино45

Поставленная цель. достигается тем, что согласно способу получения люминофоров путем индукционного высокочастотного нагрева шихты из оксидов составляющих люминофор элементов в тигле, нагрев осуществляют в закры" том графитовом контейнере, при 12001350 С.

Сущность данного способа состоит в том,что синтез люминофора осуществляют 1О методом косвенного высокочастотного нагрева с использованием в качестве нагревателя графитового контейнера, который является одновременно источником восстановительной атмосферы. 15

Графитовый контейнер совмещает в данном случае функции нагревателя, контейнера и источника восстановительной атмосферы. Синтез люминофора по данному способу проводят на 600-700 С го

Р ниже его температуры плавления, т.е. в твердой фазе. Создаваемая при этом восстановительная атмосфера состоит преимущественно из углерода и окиси углерода. Предлагаемые условия прокаливания по температуре и времени лимитируются, с одной стороны, неполнотой твердофазной реакции при температурах ниже 1200 .С, даже при длительном прокаливании, что снижает светотехнические характеристики ламповых люминофоров. При температурах выше 135(f С зерна люминофоров спекаются в прочные конгломераты, что требует дополнительной операции по их измельчению. Это приводит к трибога35 щению люминесценции. Поэтому оптимальными условиями прокаливания являются: 1200- 1350 С, 2-3 ч. фора от атмосферного кислорода используют В4-генератор, например, генера-. тор ЛЗ- 13, в который вмонтирован спе" циальный блок управления мощностью.

Индуктор 4, соединенный с ВЧ-генерат тором создает ВЧ-токи в графитовом контейнере-нагревателе 5, чем обеспе. чивается нагрев и поддержание нужной температуры. Графит, нагретый до температуры свыше 600 С, создает вос. становительную атмосферу внутри контейнера с шихтой люминофора. В ка

l честве плавня применяют фториды алюминия, лития, магния или галоиды ще-. лочных металлов, Шихту прокаливают однократно при 1200- 1350 C в течение

2-3 ч.

Способ применим для получения оксидных материалов, синтез которых требует восстановительной атмосферы и температуры прокаливания от 600 до

3000 С.

Предлагаемым способом могут быть получены люминофоры следующего "состава: BaMg < А11в 0 7. Eu, Mn;

SrMg

3 А1 О,: С», а также керами ка на основе гексалюминатов церия-магния, церия-магния-тербия, бария-магнияевропия.

Способ обеспечивает упрощение процесса получения лампового. люминофора преимущественно за счет исключения one. рации его измельчения. Продукт после прокаливания исходной оксидной шихты представляет собой легко рассыпающий. ся порошок. Кроме того, упрощение предлагаемого способа по сравнению ,с известным определяется менее высокой температурой его проведения.

Ламповые люминофоры, получаемые предлагаемым способом, имеют хорошие светотехнические показатели.

П р и.м е р l. Сухие мелкодисперсные окислы элементов, г: церия 74,0; тербия 39,5; магния 26,0; алюминия

360,5 и фторида алюминия 10,0, перемешивают в шаровой мельнице из орг». стекла в течение 2 ч. Полученную шихту помещают в алундовый тигель, емкостью 0,5 л. Тигель помещают в графитовый контейнер-нагреватель и плот" но прикрывают графитовой крышкой, Теплоизоляционным слоем между тиглем и контейнером является порошок окиси магния. Электроизолятором служит квар цевый стакан. Стакан накрывают графитовой крышкой. Включают генератор и устанавливают ток анода индуктора

93552" печивая температуру в рабочем объеме контейнера нагревателя 1250 С. о

При этой температуре шихту выдерживают 3 ч. Полученный люминофор соот ветствует формуле Ваоо Еио Мц Аl О

01 Й 16 27

Он имеет излучение 454 нм,исходную < световую отдачу 24,5 лм/Вт, а после

100 ч горения 24,2 лм/Вт,,Предлагаемый способ менее энергоемкий по сравнению с известным, пос. кольку осуществляется при более низ". кой температуре.

Способ получения люминофоров, включающий индукционный высокочастотный нагрев шихты из оксидов составяющих люминофор элементов в тигле, отличающийся тем, что с

/ .целью упрощения способа за счет исключения операции измельчения целевот го продукта, нагрев осуществляют в графитовом закрытом контейнере, в который помещают тигель с шихтой, при 1200- 1350 С

Источники информации, щ принятые во внимание при экспертизе

1, Патент Англии 11 1321394, кл. С 4 S, опублик. 1975.

2. Авторское свидетельство СССР

Е 666856, кл. С 09 К 11/30, 1976.

0.,8 А, при напряжении на контуре

6 кВ и токе сетки 0,12 А, создавая в рабочем объеме контейнера-наго ревателя 1250 С. Такая температура в тигле устанавливается в течение S

45-50 мий. Шихту прокаливают однократно при 1250 С в течение 2 ч, После охлаждения люминофор готов к применению.Он представляет собой лег-ко рассыпающийся порошок, на 80-903 состоящей из частиц размером 5- 10 мкм.

Основная масса его частиц - это гек-. сагональные пластинки толщиной 12 мкм.

Состав люминофора соответствует формула изобретения формуле Сеоь7ТЬоЗЭ MgAl 0 9 Он

„ и 9 имеет излучение. длиной волны 1 =543, световую отдачу исходную 119,8 лм/Вт; а после 100 ч горения 115,6 лм/Вт.

Пример 2, Окислы, r: евро- 20 пия 8,8; магния 40,3; алюминия 403,8; карбонат бария,89,0 и фторид алюминия

15 перемешивают в шаровой мельнице в течение 3 ч. Полученную шихту помещают в тигель. Тигель ставят в графито- 25 вый контейнер-нагреватель и плотно прикрывают последующий графитовой крышкой. Контейнер помещают в кварцевый стакан и прикрывают последний графитовой крышкой. . Процесс высокочастотного нагрева установки осуществляют далее при напряжении на контуре 6,5 кВ, токе ано.да 0,8 А и токе сетки 0,14 А, обесВНИИПИ Заказ 4156/31

Тираж 661- Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4