Аппарат для гидрометаллургической переработки материалов, содержащих цветные металлы

Иллюстрации

Показать всеРеферат

Союз Советски я

Сециапистическик

Реенубпии

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ . К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (»>935537 (61) Дополнительмое к авт, свид-ву (51)М. Кл. (22)Заявлено 02,12.80 (21) 3210763/22-02 с присоединением заявки J% (23) Приоритет

Опубликовано 15.06.82. Бюллетень М22

С 22 B 3/02

9щударетевяяый кемятет

СССР ае делам яеабретеяий.и открыткам (53) УДК 669. 053. .4(088.8) Дата опубликования описания 15. 06>.82

K. А. Муравин, В.А. -Зиновьев, А.А. ходякйн и IO.А. Романенков (72) Авторы изобретения

Государственный проектный и научно- иссле>доватвйьски институт никелевой промышленности Гипронйкельт (7I) Заявитель (5") АППАРАТ ДЛЯ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ

ПЕРЕРАБОТКИ МАТЕРИАЛОВ,СОДЕРЖАЩИХ

ЦВЕТНЫЕ NETAJl%1

Изобретение относится к гидро- металлургии по переработке материалов, содержащих цветные металлы, и может найти применение в других отраслях металлургического производства, где процессы проводят с использованием газовой фазы.

Аппараты, используемые в цветной металлургии, можно разделить на следующие группы: вертикальные с механическим перемешиванием, верти" кальные с пароперемешиванием, трубчатые аппараты и т.д. Выбор типа аппарата зависит в основном от вида обрабатываемых продуктов, применяемых реагентов и их физического состояния

Известен вертикальный аппарат с пароперемешиванием, представляющий собой цилиндрический сосуд с конусообразным днищем и сферической выпуклой крышкой, изготовленный иэ углеродистой стали, с защитной обо>почкой из гомогениэированного свин2 ца и кислотоупорной футеровки. Перемешивание в аппарате осуществляется острым паром с помощью эрлифтной трубы. Подача пара и реагентов (кислоты) осуществляется сверху, патрубки для зал грузки и выгрузки пульпы, расположены в верхней цилиндрической части аппарата. Арматура аппарата изготовлена из титана. Выходящая из аппарата пульпа охлаждается в теплообменниках иэ титана и через редуцирующее устройство поступает в самоиспаритель, что обеспечивает ее охлаждение и сброс давления fl ).

Недостатками вертикального аппарата, в котором перемешивание осуществляется паром или газом, являются низкая азрация из-за медленного перемешивания компонентов, неравномерное распределение реагентов по всему объему аппарата, их неполное использование, "проскок" непрореагировав- шего материала, что,.в свою очередь, вызывает необходимость установки

935537 нескольких аппаратов, соединенных последовательно. Эти недостатки приводят к значительному снижению производительности и надежности работы вертикальных аппаратов. S

Наиболее близким по технической сущности и достигаемому результату к прецлагаемому является аппарат для гидрометаллургической переработки материалов, содержащих цветные ме- iO таллы, включающий корпус, газорас- . пределительное устройство и установленную внутри корпуса по крайней мере одну горизонтальную газораспределительную перегородку. Аппарат представляет собой колонный автоклав с установленными внутри корпуса по его высоте горизонтальными газораспределительными перфорированными перегородками с диаметром отверстий

3 мм i21

Недостатками укаэанной конструкции являются низкая интенсивность аэрирования (сульфитное число Кс не бо0,6 моль Яз2FQ 3, что является л. ч причиной низкой производительности аппарата. Кроме того, как показали лабораторные испытания по очистке от железа растворов, содержащих цветные металлы (никель и медь), через

3 сут непрерывной работы автоклава были обнаружены значительные твердые отложения в отверстиях решеток, через которые проходили продукты реакции.

Размер отверстий по сравнению с первоначальным уменьшился на 404, следствием чего явилось снижение производительности автоклава. Через 7 сут работы отверстия решеток были закры40 ты твердыми отложениями полностью, что привело к вынужденной остановке автоклава для. очистки решеток от твердых отложений.

Цель изобретения — повышение производительности аппарата.

Поставленная цель достигается тем, что в аппарате для гидрометаллургической переработки материалов, содержащих цветные металлы, включающем корпус, газораспределительное устройство и установленную внутри корпуса по крайней мере одну горизонтальную газораспределительную перегородку, перегородка выполнена в виде решетки из пористых газопроницаемых труб, соединенных с газораспределительным устройством.

Эта перегородка может быть выполнена в виде объемной решетки.

Отличительными особенностями данного аппарата является то, что в подобной конструкции газообразные продукты реакции подаются не на перфорированную перегородку, а внутрь пористых газопроницаемых элементов перегородки, для чего каждый иэ них связан с коллектором подачи газа.

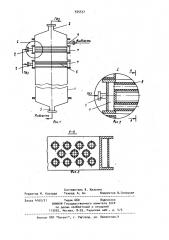

На фиг. 1 схематически изображен аппарат, разрез; на фиг. 2 - узел I на фиг.l на фиг. 3 — разрез А-А на фиг.2.

Аппарат состоит из корпуса 1, патрубков входа 2 и выхода 3 газа, патрубков входа 4 и выхода 5 жидкости, объемных трубчатых решеток 6, соединенных через коллектор 7 с патрубками входа 2 газа.

Объемная решетка 6 выполнена из пористых газопроницаемых труб, расположенных в несколько рядов по высоте коллектора 7, смещенных относительно друг друга в горизонталь ной плоскости на расстояние, зависящее, как и расстояние между трубками одного ряда, от конкретного технологического процесса, размеров аппарата и характерных особенностей применяемых реагентов.

Количество рядов объемной решетки также зависит от факторов, характеризующих конкретный технологический процесс (например скорость реакции и др.).

При монтаже трубок одного ряда относительно трубок соседних рядов возможны различные комбинации их взаимного расположения (например перпендикулярно друг другу, параллельно) .

Аппарат предлагаемой. конструкции был испытан в лабораторном масштабе на операции железоочистки при окислении сульфата железа (+2) в пульпе хвостов после серосульфидной флотации, получаемых по технологии автоклавной переработки пирротиновых концентратов на Надеждинском металлургическом заводе Норильского горнометаллургического комбината.

Корпус 1 аппарата, изготовленный из нержавеющей стали, представлял собой колонну, диаметром 300 мм и высотой 1800 мм. По высоте аппарата на расстоянии 500 и 1000 мм от его основания было установлено два коллектора 7, выполненных из нержавеюАппарат для гидрометаллургической переработки материалов, содержащих цветные металлы, включающий корпус, газораспределительное устройство и установленную внутри корпуса по крайней мере одну горизонтальную газораспределительную перегородку, о тл и ч а ю шийся тем, что, с целью повышения производительности, перегородка выполнена в виде решетки из пористых газопроницаемых труб, соединенных с газораспределительным устройством.

Источники информации, принятые во внимание при экспертизе

Борбат В.ф., Лещ И.Ю. Новые процессы в металлургии никеля и кобальта..М., "Металлургия", 1976,с. 153-154.

2. Доброхотов Г.H., Самсонова А.ф

Аэрационные. характеристики автоклавов различных конструкций. Труды института Гипроникель, вып. 24, Л., 1965, с. 13-22.

5 9355 щей стали, в которые были вмонтированы объемные решетки 6. Объемные решетки представляли собой два горизонтальных ряда газопроницаемых труб, диаметром 37 мм, типа ЭФТ-1(IV) -2 (I) ТУ 48-10-21-74, выпускаемых с целью изготовления из них фильтров.

Верхний ряд состоял из трех труб,а нижний - из четырех. Расстояние между трубами каждого ряда равнялось ie диаметру трубы, а расстояние между рядами составляло полтора диаметра.

Воздух через патрубок входа 2 в коллектор 7 раздельно подавался под избыточным давлением 1,5 атм в обе ре- 15 шетки аппарата. Основное количество газа - 70 (м /ч) подавали в нижнюю решетку, а остальной воздух - e верхнюю решетку аппарата.

При указанных расходах воздуха интенсивность аэрирования в аппарате, оцениваемая сульфитным числом, была моль Иа ЯОЗ равна 1,7 Через патрубок л ч входа 4 подачи жидкости сверху подавали предварительно нагретую до

60 С пульпу хвостов серосульфидной флотации, полученную при переработке никельсодержащих пирротиновых концентратов с отношением И:Т = 4,5: 1,0, производительностью по исходной пульпе 0,6 м /ч, содержащую в твердой фазе 0,254 никеля, 0,203 меди, 55> железа, а в жидкой фазе

21,4 г/л железа (+2) и 0,25 г/л никеля. Продукты реакции (окисленную пульпу) через патрубок 5 выводили из аппарата, и отработанный воздух абгаз — удаляли через патрубок 3 выхода газа. Содержание железа (+2) в растворе конечной пульпы составля40 ,яо 0,5 г/л, что является основным ,показателем операции железоочистки.

В аппаратах существующей конструкции (таких же размеров и при тех же расходах воздуха) производитель"

45 ность по исходной пульпе составляла

0,45 м /ч и только в этом случае обеспечивалось поддержание необходимого содержания железа в конечном растворе. При этом степень исполь37 6 зования кислорода воздуха равна 10 .

В предлагаемой конструкции содержание кислорода в абгазе составляло

15, что соответствует степени использования кислорода воздуха равным 354.

Длительные испытания аппарата предлагаемой конструкции показали

его работоспособность и отсутствие зарастания объемной решетки. Применение аппаратов предлагаемой конструкции позволяет увеличить их про- изводительность на 20-304 по сравнению с известными аппаратами (пачуками с колпачковыми диспергаторами) .

Отсутствие зарастания объемных решеток твердыми отложениями позволяет обеспечить безостановочную работу аппарата, приводящую к повышению его производительности при одновременном снижении трудозатрат. Экономический эффект по отрасли составит 1 млн.р в год. формула изобретения

935537

Тираж 660 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 4160/31 филиал ППП "Патент", г. Ужгород, ул. Проектная,4

Составитель 8. Красина

Редактор И. Касарда Техред А. . Ач Корректор В.Синицкая