Устройство для жидкостной обработки печатных плат

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

Oll HCAHMK

ИЗОБРЕТЕИ ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< п 936477 (61) Дополнительное к авт. саид-ву (22) Зая влено 04. 10.80 (21) 2991540/18-2 1 с присоединением заявки J%

{51)M. Кл.

Н 05 К 3f26

С 25 Р 17/06

3Ъоудорстинный комнтет

СССР ло делам нзобретеннй н открмтнй (23) ПриоритетОпубликовано 15.066.82. Бюллетень,% 22

Дата опубликования описания 18.06.82

{53) УДК,621.396. .6.049.75.00;.: (088.8) Ю..Л. Шворобей, А. А. Осипов, Н. С. Пеков, М. Ф. Трегубенко, А. С. Дубовик и В. В. Помазков (72) Авторы изобретения!

Ф

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ

ПЕЧАТНЫХ ПЛАТ

1

Изобретение относится к гальванотехнике и может быть использовано для химической обработки печатных плат ра-, диоаппаратуры.

Известно устройство для химической и гальванической обработки печатйых плат, содержащее размещенную на основании ванну с раствором, .раму с платами и анодом. Ванна выполнена в виде двух герметичных емкостей и снабжена о клапанами для входа и выхода газа и раствора. При этом емкости соединены с внешней пневмосистемой и выполнены поворотными относительно оси, закрепленной на основании (1) .

Химическая металлизапия переходных отверстий малого диаметра (0,2 — 0,5 мм) осуществляется в известном устройстве посредством перетекания- рабочего раст вора, находящегося под определенным избыточным давлением инертного газа, . иэ верхней емкости в нижнюю через от» верстия в печатной плате. Однако наличие в плате отверстий различного диа2 метра и конфигурации при постоянстве в процессе обработки избыточного давления газа не позволяет обеспечить качественной металлизации (равномерность покрытия, пористость и т. д.) всех от верстий, так как при всем многообразии форм и размеров переходных отверстий печатной платы условия их обработки (избыточное давление газа, время обработки и т. д.) в данном устройстве одинаковы.

Наиболее близким к изобретению по технической сущности является устройство, для жидкостной обработки печатных плат, содержащее цилиндрическую ванну, помещенную в защитный кожух, штангу с токоподводами, подвеской и механизмом встряхивания, содержащим кулачки, размещенные на торцовой поверхности цилиндрической ванны, и толкатели. В результате сложения винтового движения рабочего раствора и осевого возвратнопоступательного перемещения деталей внутри ванны происходит интенсивное и

9364 равномерное перемешивание рафочего раст вора в зоне обработки и постоянное обновление его у поверхности деталей, что позволяет повысичь эффективность обработки деталей и улучшить их качество(2, Однако для более качественной ме» таллиэации всех отверстий печатных плат различного диаметра и конфигурации необходимо печатной плате сообщать возвратно-поступательное перемещение в рабочем растворе с переменной частотой, т. е. сделать такое перемешение аритмичным.

Бель изобретения - повышение качества обработки печатных плат. !5

Бель достигается тем, что в устройстве для жидкостной обработки печатных плат, содержащем цилиндрическу:о- ванну, помещенную в защитный кожух, штангу с токоподводами, подвеской и механизмом встряхивания, содержащим кулачки, размещенные на торцовой поверхности цилиндрической ванны, и толкатели, механизм встряхивания выполнен в виде шарнирного четырехзвенного механизма, симметричные звенья которого выполнены с возможностью взаимодействия с толкателем, шарнирно закрепленными на защитном кожухе, а кулачки механизма встряхивазо ния установлены по периметру торцовой поверхности цилиндрической ванны с воэ» можиостью образования гребенчатой поверхности с переменным шагом и высотой зубьев.

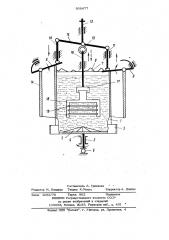

На чертеже показана схема устройства.з

Устройство содержит цилиндрическую ванну 1 с рабочим раствором, которая на дне имеет крыльчатку 2, а снаружи по периметру на ней закреплен зубчатый обод 3. Билиндрическая ванна 1 посред а ством оси 4 установлена на подшипни-. ки 5 и 6. На торцовой поверхности цилиндрической ванны 1 по всему ее периметру установлены кулачки 7. Кулачки 7 образуют гребенчатую поверхность 8 с переменными шагом и высотой зубьев.

С кулачками 7 взаимодействуют толка тели 9, на которые опираются симметричные звенья 10 и 11 шарнирного четырехэвенного механизма встряхивании, содер- 0 жашего звенья 10 - 13. Толкатели 9 шарнирно установлены на защитном кожухе 14. Бентральное звено 13 штанги имеет петлю 15 для присоединения к ней подвески 16. В нижней части подвески закреплен захват 17. В паз захвата 17 устанавливается и стопорится винтом (на чертеже не показан) кассета 18 с обра77 4 батываемыми горизонтально расположенными печатными платами 19.

Устройство работает следуюшим образом.

Вращение приводного устройства (на чертеже не показано) передается ободу 3, а следовательно, и цилиндрической ванне 1 с рабочим раствором (скорость вращения ванны 5 - 10 об/мин). 3а счет наличия внутри цилиндрической ванны 1 крыльчатки 2, а также за счет вращения цилиндрической ванны (форма ванны может быть в виде усеченного шара или конуса и т, п.) происходит винтовое закручивание потока рабочего раствора в горизонтальной плоскости от стенок ванны 1 к ее центру.

Винтовое закручивание потока рабочего раствора способствует созданию вокруг обрабатываемых печатных плат 19 турбулентного восходящего течения. Рабочий раствор проникает в самые труднодоступные места плат в том числе — в переходные отверстия малого диаметра, повышая равномерность их металлизации.

Одновременно с вращением цилиндрической ванны 1 кулачки 7, набегая на толкатели 9 или удаляясь иэ-под них, поднимают или .опускают подвеску 16, производя ее встряхивание.. Перемешение подвески 16 вверх или вниз происходит благодаря сложению перемещений звеньев

10 и ll шарнирного четырехзвенного механизма встряхивания. Так как кулачки 7 механизма встряхивания расположены по всему периметру ванны и образуют на ее торце гребенчатую поверхность

8 с переменным шагом и высотой зубьев, то встряхивание подвески 16 в процессе работы устройства осуществляется с различной частотой (от 0 до 15 циклов в мин). При этом происходит интенсивное перемешивание слоев рабочего .раствора в вертикальной плоскости и постоянное обновление раствора у поверхности обрабатываемой печатной платы, что, в свою очередь, способствует созданию при металлиэации переходных отверстий мелкопористой структуры, которая как раз и образуется на границе сред металл«рабочий раствор.

Кроме того, потряхивание подвески 16 с обрабатываемыми платами 19 с пере» менной частотой позволяет значительно ускорить процесс металлизации отверстий, так как в предлагаемом устройстве эа один технологический цикл производится качественная обработка всех (различных по конфигурации и диаметру) пере9364 ходных отверстий печатной платы. В то же время в кэвестных устройствах время обработки удлиняется, так как для получення качественной металлизацнн отверстий малого диаметра их необходимо об- S рабатывать при различных величинах частоты потряхивания подвески, т. е. различных технологических цкклах.

В результате сложения винтового цотока рабочего раствора вокруг обрабаты-. В ваемых печатных плат и аритмичного кх потряхивания обеспечивается качественная металлнзация переходных отверстий малого диаметра и повышается прокэводительность устройства, а сам процесс металлизации становится более интенсив-.

Нымф

Формула изобретения

Устройство для жкдкостной обработки печатных плат, содержащее цилиндрическую ванну, помещенную в защитный ко- жуху штангу с токоподвод&ми, подвеской

77 6 и механизмом встряхивання, содержатйм кулачки, размещенные на торцовой по- ° верхности цилиндрической ванны, и тапкателн, о т л н ч а ю m е е с я тем, что, с целью цовышения качества обра- . ботки печатных плат, механизм встряхи- . вания выполнен в виде шарнирного четъ рехэвенного механизма, симметричные звенья которого выполнены с возможностью. взаимодействии с топкатепами, шарнирно закрепленными на эашитном кожухе,,а кулачки механизма встряхива ния установлены по цериметру торцовой поверхности цилиндрической ванны с воэ-, можностью образования гребенчатой поверхности с переменным шагом и высотой зубьев.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ж 723808, кл. Н 05 К 3/00, 1978.

2. Авторское свкдетельство СССР по заявке М 2791828/02> кл. С 2S D 17/06, 1979.

936477

Составитель Л. Гришкова

Редактор М. Бандура Техред К.Мыцьо Корректор А. Дзятко

Заказ 4262/78 Тираж 862 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4