Способ шевингования конических колес с криволинейной формой зубьев по их длине

Иллюстрации

Показать всеРеферат

№ 93657

Класс 49с1, 11

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В. В. Якиманский

СПОСОБ ШЕВИНГОВАНИЯ КОНИЧЕСКИХ КОЛЕС

С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ ПО ИХ ДЛИНЕ

Заявлено 7 августа 195Q г. за № 674/432667 в Гостехнику СССР

Изобретением является способ окончательной обработки конических зубчатых колес с криволинейной формой зубьев шевингованием.

В известных способах шевингования конических зубчатых колес с криволинейной формой зубьев применяется многолезвийная торцовокруговая головка, подобная нарезной; при этом шевингование каждой впадины производится индивидуально и последовательно.

В отличие от этого описываемый способ предусматривает шевингование нарезанного колеса с помощью лобового колеса-шевера с прямобочным профилем зубьев.

Процесс обработки заключается в совместной обкатке заготовки и шевера. С целью создания большего продольно-профильного скольжения, обкатка производится при несовпадении вершин начальных конусов инструмента и заготовки.

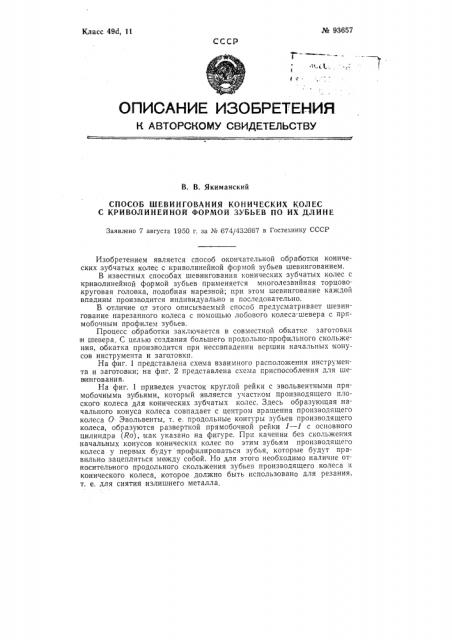

На фиг. 1 представлена схема взаимного расположения инструмента и заготовки; на фиг. 2 представлена схема приспособления для шеиингования.

На фиг. 1 приведен участок круглой рейки с эвольвентными прямобочными зубьями, который является участком производящего плоского колеса для конических зубчатых колес. Здесь образующая начального конуса колеса совпадает с центром вращения производящего колеса 0 Эвольвенты, т. е. продольные контуры зубьев производящего колеса, образуются разверткой прямобочной рейки 1 — 1 с основного цилиндра (Ro), .как указано на фигуре. При качении без скольжения начальных конусов конических колес по этим зубьям производящего колеса у первых будут профилироваться зубья, которые будут правильно зацепляться между собой. Но для этого необходимо наличие относительного продольного скольжения зубьев производящего колеса и конического колеса, которое должно быть использовано для резания, т. е. для снятия излишнего металла. № 93657

На той же фигуре приведен совмещенный участок нового плоского колеса с эвольйентными зубьями, центр вращения Ои, которого смешен на величину Л1(о, Совмещение здесь проведено таким образом: при развертывании прямобочной рейки 1 — 1 с основных цилиндров 1(о, Rou обоих плоских колес образуются одни и те же эвольвентные зубья с прямо1бочным профилем, как указано на фигуре.

При рассмотрении условий соприкосновения зубьев обоих плоских колес на участке б — г, на котором должно происходить профилирован1ие зубьев конических колес, замечено, что в начальной, точке соприкосновения б зубья обоих плоских колес имеют обшую нормаль аб.

При вращении основных цилиндров 1(о, Рои каждого г(лоского колеса с одинаковой скоростью Vo прямобо шая рейка 1 — 1 перемещается в

03Iio. .I H ToM >K0 направ." ении с постоянной скоростью. Это значит, чтО словия сопр икосновения зуоьев Обоих 1колес правильны и подчиняют ся законамэвольвентцого зацепления. Но характерно здесь то, что направление и величина окружных скоростей каждого плоского колеса различны. Например, для случая соприкосновения зубьев в точке в векторы окружных скоростей V, Vo располагаются так, как указано на фиг. 1. Различное направление окружных скоростей образует дополнительное продольное скольжение зубьев, скорость и направлен ие которого определяется вектором с. Это относительное продольное скольжение зубьев направлено всегда касательно к зубьям Обоих плоских колес и поэтому может быть использовано для осуществления процесса резания.

Скорость относительного продольного скольжения зубьев можно выразить следующей формулой: Vc= Vo (/дт — fg y и), где т — угол давления в данной точке зуба теоретического производящего, колеса, который определяется следуюшим образом:

Ко

Cos, =т и †уг давления в той же точке зуба нового плоского колеса, котоКои рый определяется по формуле: Соз; u=

Ки

Условия зубопрсфилирования конических колес новым плоским колесом. которое выполняет функции инструмента, отличаются от рассмотренного тем, что начальный конус колеса соприкасается с начальной плоскостью зубобреющсго колеса по линии Π— д, т. е. по образующей. При зацеплении зубьев колеса-инструмента с предварительно нарезанными зубьями ко:1ического колеса и прои вращснии колеса-инструмента и конического колеса вокруг своей оси будет происходить относительное продольное скольжение между зубьями. Чтобы правильно профилировать на всей длине зубьев конического колеса, нео бходимо последнее дополнительно прокатать по начальной плоскост1и зуборезного колеса, чтобы на всем участке, ооразованцом центральным yiлом ф, произошло соприкосновение образующих начального конуса scoлеса. При этом качении ко1шче:.кого колеся произойдет перемещение линии мгновенного контакта от одного торца зуба к другому. Только при этом условии прсизойдет правильное про11>илирование зубьев конического колеса.

Чтобы зубобреющее колесо иогло резать, на его зубьях выполняются канавки пг, образую1цие режущие выступы, как указано на фиг. 1.

При относительном продол>ц1ом скольжении зубьев эти режущие выступы срезают небольшую стружку, которая попадает в канавки. При выходе режущего зуба из зубьев колеса эта стружка выпадает или вымывается струей масла

Профнлироваться будут лу1ше и проще зубья конических колес, продольные контуры которых образованы эвольвентами с одинаковой высотой и толщиной зубьев на всей их длине, № 93657

Процесс профилировки должен протекать следующим образом.

Предварительно нарезанными зубьями коническое колесо сцепляется с зубобреющим колесом. При вращении зубобреюшего колеса начинает вращаться коническое колесо вокруг своей оси. При этом вращении происходит относительное продольное скольжение зубьев инструмента и детали При приложении усилия, прижимающего деталь к инструменту .в направлении подачи S, относительное продольное скольжение заставит зубья инструмента срезать небольшие стружки с зубьев детали. Чтобы правильно профилировать зубья конического колеса на всей их длине, необходимо последнее катать в пределах центрального угла, указанного на фиг. 1. Это осуществляется качанием оси конического колеса в пределах угла в течение всего процесса зубопрофилирования.

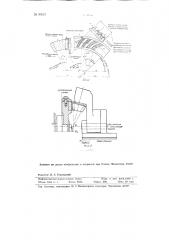

Этот метод зубопрофилирования возможно осуществить на п ростых фрезерных станках. Вариант такого осуществления приводится на фиг.2.

Описываемый метод зубопрофилирования конических колес с криволинейными зубьями обеспечивает высокую точность и производительность.

Предмет и"-обретсния

1. Способ шевингования конических колес с криволинейной формой зубьев по их длине, от л и ч а ю щи и с я тем, что, с целью создания увеличенного продольно-профильного скольжения для осуществления резания при обкатке, вершина начального конуса заготовки пе совпадает с осью вращения шевера вследствие его выполнения по размерам, отличным от размеров теоретического производящего колеса.

2. Прием выполнения способа по п. 1, отличающийся тем, что, с целью лучшей отделки профиля по чистоте на всей длине зубьев, ось заготовки получает качательное движение около вершины начальногоконуса в пределах заданного угла.

_#_o 93657

/ " оРало ллилс и тело. с

EFhF о î:-о* ал.та ла<ъ .-;-.,Г ;i о а. ы од лоасрл ос с, .ссол лог лло.-.лассо :.Г ".;ФС «/

L олоаоси. о &етое ло и-с. ос .о, ссо д

/ (=р -- — ес- с

,,, (:.с б, В| . йс ( (Д

1 с, . .

- г,. "-леса лад=-гл.& ролроалелие лосос ! .

; ео сс

»G са газ ,о гас „о, с»

Ю с л да о

Уе е

Wc г

mF сттт

ЮоРа а и:...

Комитет по делам изобретений и открытий при Совете Министров СССР

Редактор Л. Г. Голандский

Поди. к печ. 30/Х-1959 г.

Тираж 360. 11ена 50 коп.

Информационно-издательскип отдел.

Объем 0,34 п. л, Заказ 6532.

Гор. Алатырь, типография ¹ 2 Министерства культуры Чувашской АССР.