Раствор для очистки металлической поверхности

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (!!) (5!)5 С 23 С 5/02.

ОПИСАНИЕ ИЗОБРЕТЕНИ

М АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 28/8299/02 (22) 17.12.79 (46) 23.10.92. Бюл. 1 " 39 (72) О,Б.Волкова, Н.Н.Цмакалова, Н.Т.Андросов, Т.Г.Бибикова, В.Н,Иванов, В.А.Игнатьев, 10,Ф.Солуянов и В.Б.Петров (53) 621.7.025 (088.8) (56) Авторское свидетельство СССР

NÃ 139536, кл. С 23 О 1/02, 1960

Авторское свидетельство СССР

397536, кл. C ll D 1/66, 1971.

Лвторское свидетельство СССР

t; 462862, кл. С 11 П 9/04, 1972.

Авторское свидетельство СССР

И 225362, кл. С 11 D 1/12, 1967. (54)(57) РЛСТРОР / ЛЯ ОИИСТКИ ИЕТЛЛЛИИЕСКО " ПОВЕРХНОСТИ, содержащий поверхностно-активные вещества (ПАВ), Изобретение относится к средствам для очистки металлической поверхности от жировых, масляных загрязнений с одновременной очисткой от остатков абразивного материала и налипших частиц металла после проката, например, пластин из цинкового сплава. с алюминием и магнием.

Сплав, подвергаемый очистке в описываемом растворе, представляет собой сплав цинка с алюминием и магни- . ем (содержание последних около 34) микрокристаллической структуры и широко используется в полиграфической промышленности в качестве материала . для изготовления печатных форм. пирофосФат натрия, о т л и ч а ю— шийся тем, что, с целью повышения качества очистки и ускорения ее, он дополнительно содержит карбонат натрия, нитрит натрия и буру, а в качестве ПА — полиэтиленгликолевые эфиры высших жирных спиртов фракции С 6 -С18, содержащие в среднем

3 моля окиси этилена (оксанол ЦО-3), и полиэтиленгликолевый эфир олеилового спирта; содержащий 18 молей окиси этилена (оксанол 0-18), при следующем содержании компонентов, г/л:

Оксанол ЦО-3 0,03-0,06

Оксанол 0-18 0,07-0,014

Пирофосфат натрия 0,5-1,0

Карбонат натрия 4,7-9,4

Бура (Иа В От 5Н О) 4,0-8,0

Нитрит натрия 0,7-1,4

По существующей технологии предусмотрено нанесение на "лицевую" и

"оборотную" стороны листов покрытий защитного и кислотоупорного. Перед . нанесением покрытий проводится очистка обеих сторон листа.

Характер загрязнений на "лицевой" и "оборотной" сторонах различен; "лицевая" сторона загрязнена остатками абразивных материалов, смазочно-ох лаждающих жидкостей,, налипшими частицами металла, оборотная" — остатками масляных загрязнений после проката. По технологии очистка обеих сторон пластин осуществляется одно- .

936642 временно при температуре 65-75 С и протекает в течение не более 10-15 с.

Известен ряд средств, используемых для очистки металлической, в том числе цинковой, поверхности от продуктов коррозии, остатков абразивного материала и жировых загрязнений.

Известен раствор, содержащий 3040 г/л тринатрийфосфата, 15-20 смз/л уайт-спирта, 5-10 г/л ОП-7 или ОП-10, Недостатком данного средства явля" ется наличие водонерастворимого пожароопасного и токсичного органического 15 растворителя, Применяемые поверхност" но-активные вещества относятся к биологически жестким продуктам.

Известна моющая композиция для очистки поверхности алюминия и других2п цветных металлов, содержащая, мас.4: кальцинированная сода 40- 28, метасиликат натрия 27-37, триполифосфат натрия 27-33, неионогенное поверхностно-активное вещество 6-12. 25

Недостатком данной композиции является то, что при относительно высокой обезжиривающей способности по отношению к масляным загрязнениям, велика продолжительность полной очистки3О поверхности при температуре 70 С (105125 с).

Кроме того, присутствующие в растворе силикаты, как уже указывалось, образуют окисную пленку на поверхности З5 микроцинка.

Известен раствор для очистки твердой поверхности, содержащий, мас.4: натриевое мыло синтетических жирных кислот С1 -С 7-8, моноэтаноламиды синтетических жирных кислот С о -С

9-10, Фосфорорганическое вещество эстефат - 383 общей формулы

R, 0P О

0Н где R u R - алкил, (-М- - моно- или диэтаноламин, 60 изопропиловый спирт 1012, триэтаноламин,.олеиновая кислота 3-4, вода дс» 100.

Основным недостатком данного ра55 створа явгяется низкая очищающая способность. поверхности. цинкового сплава в требуемых условиях.

Наиболее близким по технической сущности к изобретению является раствор для очистки металлической поверхности содержащий пирофосфат натрия, трихлорэтилен, смачиватель ДС-РАС, эмульгатор ОП-10, оксиамин и воду.

Недостатком данного раствора являются ограниченные температурные возможности применения композиции (2050 С). Кроме того, поверхностно-активные вещества также биологически жестки. При использовании данного состава необходима специальная установка для отделения и регенерации растворителя.

Целью изобретения является повышение качества очистки и ускорение ее.

Поставленная цель достигается тем, что раствор, содержащий поверхностноактивные вещества (ПАВ) и пирофосфат натрия, дополнительно содержит карбонат натрия, нитрит натрия и буру, а в качестве ПАВ-полиэтиленгликолевые эфиры высших жирных спиртов фракции

С 1Ь-С, содержащие в среднем 3 моля окиси этилена (оксанол ЦО"3), и полиэтиленгликолевый эфир олеилового спирта, содержащий 18 молей окиси этилена (оксанол 0-18), при следующем соотношении компонентов, гlл:

Оксанол ЦО-3 0,03-0,06

Оксанол 0-18 0,07-0,014

Пирофосфат натрия 0,5-1,0

Карбонат натрия 4,7-9,4

Бура (МадВ4От ° 5Н О) 4,0-8,0

Нитрит натрия 0,7-1,4

Карбонат натрия (ГОСТ 5100-64) в значительной мере обеспечивает щелочность среды и оказывает омыляющее действие на растительные и животные жиры, Фосфаты (ГОСТ 451-4 1) улучшают моющую способность растворов устраняют влияние солей жесткости воды, способствуют диспергированию образующихся солей кальция, магния, цинка.

Благодаря суспендирующему и пептизи-рующему действию фосфатов загрязнения удерживаются в растворе в мелкодисперсной Фазе, что. предотвращает их повторное осаждение на поверхности микроцинка.

Бура (ГОСТ 8429-69) увеличивает буферную емкость системы и позволяет удерживать значение рН раствора в требуемых пределах (8-10), вследствие чего устраняется возможность подтрав936642

5 ливания очищаемого металла. Добавка буры способствует также улучшению очищающей способности раствора.

В состав описываемого раствора для очистки введен нитрит натрия (ГОСТ 6194-69) в качестве ингибитора коррозии оборудования очищающих ванн.

Поверхностно-активные вещества, в данном случае полиэтиленгликолевые эфиры высших жирных спиртов фракции

С <6-С 8 с содержанием в среднем 3 молей окиси этилена на моль спирта (оксанол Ц0-3, ТУ 6-14-924-73) и полиэтиленгликолевый эфир олеилового спирта, содержащий 18 моль окиси этилена на моль спирта (оксанол 0-18, ТУ 614-275-69), в строго определенном соотношении 30:70 по массе введены в состав для снижения поверхностного натяжения на границе раздела фаз, улучшения условий смачивания загрязненной поверхности, эмульгирования загрязнений и их солюбилизации.

Кроме того, введение указанных

ПАВ позволяет улучшить качество очистки поверхности и уменьшить продолжительность процесса.

Предлагаемый раствор для очистки готовят путем введения в рабочую ванну указанных компонентов в следующей последовательности: карбонат натрия, пирофосфат натрия, бура, нитрит натрия. Раствор перемешивают при температуре 40-50 С в течение 5-10 мин.

Поверхностно-активные вещества вводят после полного растворения неорганических компонентов.

Для получения конкретных количе ственных данных, подтверждающих достижение поставленной цели и существенность укаэанных отличительных признаков, приведены примеры приготовления рабочих растворов предлагаемого состава и по прототипу. Образцы цинковых пластин, загрязненных ма" шинными маслами, остатками абразивных материалов, очищалысь в течение

10 с при температуре 65-75 С в предлагаемом растворе для очистки и в растворе моющего средства по прототипу, Очищающую способность. (ОС) определяли количественно по разности весов образца микроцинковой пластины до и после очистки и рассчитывали по формуле, Р кач. - Ро н х 100, Рнач, Ротн, 6 где Рцд„ вЂ” вес образца микроцинкоВоН пластины до очистки,г, Роти - вес образца микроцинковой

5 пластины после очистки,г, Р „д„ - вес образца микроцинковой пластины, полностью очищенной от загрязнения,г.

Пример 1а. Рля приготов1ц ления 10 л описываемого раствора для очистки поверхности сплава цинка загружают в рабочую ванну 47,0 г карбоната натрия, 5,0 г пирофосфата натрия, 40,0 г буры, 7,0 г нитрита на

15 натрия и до литра воду. Раствор перемешивают при температуре 40-50 С до полного растворения компонентов. Затем добавляют 0,3 г оксанола ЦО-3 и

0,7 r оксанола 0-18. Раствор нагревают до температуры 65-75 С.

1б. Для приготовления 10 кг моющей композиции по прототипу загружают в рабочую ванну при температуре 20-25 С

8125 r воды и 50 г пирофосфата натрия, а потом добавляют 200 г смачивателя ДС-РАС, 75 г эмульгатора ОП-10 до приобретения прозрачности и 50 г оксиамина. Затем небольшими порциями в раствор вводят 1500 г трихлорэтилеЗО на и тщательно перемешивают в течение

10-15 мин. Раствор нагревают до температуры 65-75 С.

Пример 2а. Гля приготовления

10 л предлагаемого раствора для очистки поверхности сплава цинка загружают в рабочую ванну 70,5 r карбоната натрия, 7,5 r пирофосфата натрия, 60,0 г буры, 10,5 г нитрита натрия и 9850 г воды. Раствор перемешивают

4р при температуре 40-50 С до полного растворения компонентов. Затем добавляют 0,45 г оксанола ЦО-3 и 1,05 г оксанола 0-18. Раствор нагревают до температуры 65-75 С.

45 2б. Для приготовления 10 кг моющей композиции по прототипу по среднему пределу загружают в рабочую ванну при температуре 20-25 С 7540 г воды и 50 r пирофосфата натрия, по50 том добавляют 225 г смачивателя ДРРАС, 87,5 г эмульгатора On-10 до приобретения прозрачности и 50 г оксиамина. Затем небольшими порциями в раствор вводят 2250 г трихлорэтилена и тщательно перемешивают в течение

10-15 мин, Раствор нагревают до температуры 65-75 С.

П р и м q р За. Для приготовления lO л предлагаемого раствора для

936642

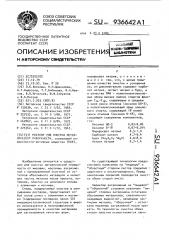

Как видно из данных таблицы, очищающие растворы по прототипу не обеспечивают качественной очистки поверхности сплава. приведены в табпиие.

Срази ель ые данные трех паРаллельных опытов по очистке никроцинковых пла т и абразивного материала и Раствора по заявке (а) и по прототипу (0) содериащихся в них компонентов при времени очистки 10 с и температуре 65 35 С

Очищающая способность (ОС),t

Р,о„ - вес пластины, полностью очищенной от загрязнений, г

Вид пластины визуально

Ленные для определения очищающей способности (ОС) Испытуемые

Растворы по трен опытам средняя вес образца, г

Рно„ до )1 Ротк. после очистки ) очистки

Верхний предел а) 61,125Я 9Е,6

68,7857 99,7

62,7156 97,5

60,1485 74,2

62, 5115 74,9

65,5735 74,6

61,2316

68,7934

63,5288

60 ° 2344

62,5782

65 ° 6423

Пластина полностью очищена

98,6

Остатки загрязнений на пластине б) 74. 6

Средний предел а) 67,4502

70, 7000, 71,0822

64,1630

65,6474

62,0380

67,4493

70,69РЗ

71,0798

64,1342

65 ° 6203

62,0109

98.9

98,3

9Е,О

69,3

69,5

69,4

Пластина полностью очищена

67,5500

70,8032

71,2002

64,2301

65,7091

62,0995

98,4

Остатки загрязнений ня пластине б) 69,4

Нииний предел а) 97,Е

9Е, 9

97,5

50,5

51,2

50,9

Пластина полностью очищена

70 ° 0321

69,0358

65 ° 0646

60,1843

59,6587

63,8210

70,1146 .69,1275

65,3597

60,2576

59,7391

63,9203

70,0339

69 ° 040Я

65,0670

60,2206

59,6979

63,8698

ЭЕ,1

Остатки загрязнений ма пластине б) 50,9

Редактор Е,Гиринская

Техред И.Иоргентал Корректор Л„Лука 3

Заказ 4572 Тираж Подписное

)5НИИПИ Государственного кс3(итста по изобретениям и открытиям дри ГК(11 ССр:р

113035, Москва, ))(— 353 Гаушская наб., д. 4/5

I3 II

Производстс3сн31о-иэдатедьски31 комбинат Патент, г.ужгород, уд. Гагарина, 1О)

t очистки поверхности сплава цинка загружают в рабочую ванну 94,0 г карбоната натрия, 10,0 r пирофосфата натрия, 80,0 г буры, 14,0 г нитрита натрия и 9800 г воды. Раствор перемешивают при температуре 40-50 С до полного растворения компонентов. Затем добавляют 0,6 г оксанола ЦО-3 и

1,4 г оксанола 0-18, 10 о

Раствор нагревают до 65-75 C°.

3б, Для приготовления 1О кг моющей композиции по прототипу по верхнему пределу содержащихся в нем компонентов загружают в рабочую ванну 15 при температуре. 20-25 С 6550 г воды и 50 r пирофосфата натрия, потом добавляют 250 r смачивателя ДС-РАС, 100 г эмульгатора ОП-10 до приобретения прозрачности и 50 г оксиамина. g0

Затем небольшими порциями в раствор вводят 3000 г трихлорэтилена и тщательно перемешивают в течение 10

15 мин °

Раствор нагревают до температуры

65-75 С.

Полученные сравнительные данные

Предлагаемый раствор обладает значительно большей очищающей способностью по отношению к маслообразным загрязнениям с одновременным отмыванием остатков абразивных материалов, что было установлено также в результате производственных испытаний на стрелочной линии завода. Применение данного раствора позволяет получать пластины из цинкового сплава с алюминием и магнием с кислотостойким покрытием высокого качества. При последующих испытаниях в процессе эмульсионного травления кислотостойкое покрытие устойчиво. Отслаивания покрытия или подтравки на пластинах не наблюдалось. Раствор не содержит биологически жестких компонентов.

Применение раствора для очистки на отделочной линии позволяет также экономить средства.