Способ загрузки твердого углеродсодержащего топлива в газификатор

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Сотоз Советскик

Социалистических

Республик

9 (5I) М. Кл. (23) Приоритет -, (32) 29. 06. 78

С 10 J 3/50

Государственный камитет

СССР (3!) Р 2828457 3 (33) ФРГ

llo делам изобретений и аткрытий

Опубликовано 15. 06.82. Бюллетень М 22

Дата опубликования описания 17 ° 06 ° 82 (53) УДК 662.76. . 032(088. 8) у 4 (72) Авторы изобретения

Иностранец

Юрген Зайпенбуш (ФРГ) Иностранная фирма

"Рурколе АГ" (71) Заявитель (ФРГ) (54) СПОСОБ ЗАГРУЗКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО

ТОПЛИВА В ГАЗИФИКАТОР

Изобретение относится к газифика-1 ции твердого углеродсодержащего топлива, в частности к способам загрузки твердого углеродсодержащего топлива в газификатор. 5

Наиболее близким к предлагаемому техническим решением является способ загрузки твердого углеродсодержащего топлива в газификатор, включающий приготовление суспензии топлива в воде, путем смещения топлива с водой в соотношении 50-65:35-50 вес.4 и .подачу полученной суспензии в газификатор (1).

Недостаток известного способа заключается в том, что ввиду высокого расхода кислорода на стадии . газификации и высокого содержания двуокиси углерода в сыром газе производительность газификации суспенэии являются неудовлетворительной.

Целью изобретения является повышение производительности.

Поставленная цель достигается тем, что согласно способу подачи твердого углеродсодержащего топлива в газификатор, включающему приготовление суспензии топлива в воде, вводят в суспензию раствор карбоната аммония в аммиачной воде и фосфорной кислоты, и подают полученную суспензию в газификатор.

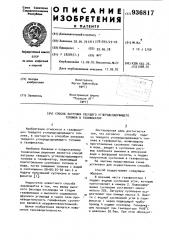

На чертеже представлена схема установки для осуществления способа.

Способ осуществляют следующим образом.

В верхнюю часть газификатора 1 подают водную суспензию угля, которую приготовляют в камере 2. Водосодержание суспензии составляет максимально 203. Загрузку суспензии осуществляют при помощи насоса 3. Вместе с водной суспензией угля в газификатор 1 через подводящий трубопровод 4 подают кислород. Газифика— цию проводят при температуре 1400 С и давлении 30. бар. При этом образует936817

3 ся синтез-газ с высоким содержанием окиси углерода и водорода. Этот синтез-газ является важным химическим сырьем.

Вместе с синтез-газом одновременно образуется шлак, который преимущественно собирается в водяной ванне в нижней части газификатора 1 и при помощи шлюза 5 при поддержании давления 30 бар выводится наружу. 1О

Сырой гаэ подают в автоклавы 6 и

7 для удаления двуокиси углерода промывкой водой.

Автоклавы 6 и 7 соединены друг с другом посредством трубопроводбв . 1

8 и 9. В трубопроводе 8 расположен насос 10, а в трубопроводе 9 - дрос-. сель 11. Трубопровод 8 обоими концами входит в днище автоклава, в то время как трубопровод 9 своим обоащенным к автоклаву концом входит в автоклав 6 под поверхностью водяной ванны 12. Другой конец трубопровода

9 входит в автоклав 7 над поверхностью водяной ванны 13. Водяная ванна . 13 находится под тем же или несколько низким давлением, чем газификатор 1.

Вследствие этого давления основная часть содержашегося в неочищен30 ном газе двуокиси углерода растворяется в воде. Обогащенная двуокисью углерода вода вследствие большого перепада давления между обоими автоклавами 6 и 7 через трубопровод

9 и дроссель 11 попадает в автоклав

7. При этом давление воды при помощи дросселя 1! снижается до желаемой величины, например до давления в автоклаве 7. Во время и после спада давления содержащаяся в воде двуокись ео углерода выделяется в виде пузырьков.

Собирающуюся в автоклаве 7 воду отводят при помощи насоса 10 и через трубопровод 8 возвращают в автоклав

6. Чтобы протекающий через водяную 45 ванну 12 в автоклаве 6 неочищенный газ не поступал в трубопровод 9, поверхность водяной ванны 12 должна находиться над входом трубопровода

9 в автоклав 6. Этого достигают пу- 50 тем регулирования дросселя 11 и/или насоса 10. Необходимое регулирование дросселя 11 и/или насоса 10 обеспечивает поплавок в автоклаве 6 (на чертеже не показано), который через 55 рычажный механизм и/или гидравлическую установку соединен с дросселем 11 и/или насосом 10.

Потерю воды компенсируют через питающий трубопровод 14 при помощи шибера 15. Вымываемый вместе с двуокисью углерода из неочищенного газа шлак собирают в отстойнике, включенном в трубопровод 8, и отводят.

Накапливающаяся в автоклаве 7 над водяной ванной 13 двуокись углерода попадает через трубопровод 16 с обратным клапаном 17 в автоклав

18. В автоклаве 18 находится концентрированная аммиачная вода. При протекании через автоклав 18 и аммиачную воду основная часть углерода растворяется в аммиачной воде и превращается в карбонат аммония. Остаточная двуокись углерода выходит через трубопровод 19, Содержащую растворенную двуокись углерода и карбонат аммония аммиачную воду отводят из нижней части автоклава 18 посредством насоса 20 и подают в трубопровод 21. Отводимое количество аммиачной воды непрерывно компенсируют через питающий трубопровод 22 и клапан

23 при помощи насоса 24.

Уголь, поступающий вместе с раствором карбоната аммония в аммиачной воде в трубопровод 21, размалывают в мельнице 25. Аммиачную воду можно подавать в уголь и после сухого помола за мельницей 25. В ведущем к газификатору 1 трубопроводе вследствие нагрева водной суспенэии угля двуокись углерода снова освобождается.

Карбонат аммония распадается после добавления к нему фосфорной кислоты, подаваемой по трубопроводу 26.

К суспензии можно добавлять еще флюидизирующий агент, например газ при помощи сопел между мельницей 25 и газификатором 1 или между насосом .3 и газификатором 1, выполненных на нижней стороне подающего трубопровода.

Пример. 1 (по изобретению).

6000 кг/ч угля смешивают с 400 кг/ч золы и 1400 кг/ч воды. После добавления 30 кг/ч аммиака, 60 кг/ч карбоната аммония в 600 кг/ч воды и 2,0 кг/ч фосфорной кислоты водную суспензию угля подают в гаэификатор, в который также подают 7330 кг/ч кислорода. В результате газификации при 1400 С и давлении 30 бар полуо чают сырой гаэ состава, кг/4: двуокись углерода 4866,4; моноокись углерода 9108,8; водород 413,6, сероводород 53,1, азот 143,3, вода

936817

160, непрореагировавший углерод

275 и зола 402, включая фосфаты.

После отделения-шлака, который отводят из нижней части гаэификатора, получают синтез-газ, который после 5

О охлаждения до 200 С промывают водой.

При этом из синтез-газа удаляют

4856 кг/ч двуокиси углерода и 52 кг/ч сероводорода, которые пропускают .через аммиачную воду состава, кг/ч: вода 600 и аммиак 60, при 30 С и давления 2 бар. При этом образуются

60 кг/ч карбоната аммония, который вместе с 30 кг/ч аммиака и 600 кг/ч воды добавляют к водной суспензии угля. Из емкости с аммиачной водой отводят 4826 кг/ч двуокиси углерода и 52 кг/ч сероводорода. Таким образом, получают 9878,8 кг/ч синтезгаза, т.е. на 1 кг/ч синтез-газа рас- 20 ходуется . 0,742 кг/ч кислорода.

Пример 2 (по известному) °

В газификатор подают суспензию угля, содержащего, кг/ч: уголь 6000, зола 400, вода 3446 и кислород 2$

8348 9. В результате газификации при

1400 С и давлении 30 бар получают сырой газ состава, кг/ч: двуокись углерода 9040,2, моноокись углерода

6311,6, вода 963,2, водород 1104,0., эе сероводород 56,3 и азот и аргон

46,6, который подают на очистку от двуокиси углерода и других примесей.

Таким образом, синтез-газ получают в количестве 8481,7 кг/ч при расходе 8348,9 кг/ч кислорода (0,98 кг/ч кислорода на кг синтезгаза).

Указанный способ позволяет осуществить загрузку в гаэификатор суспензии, содержащей не более 203 воды, тогда как минимальное водосодержание суспенэии угля по известному составляет 35 вес.3, это позволяет повысить долю углеродсодержащего топлива в суспензии, повы сить тем самым производительность процесса загрузки и газификации и снизить расход кислорода на газификацию.

Формула изобретения

Способ загрузки твердого углеродсодержащего топлива в газификатор, включающий приготовление суспензии топлива в воде и подачу полученной суспензии в гаэификатор, о т л и— ч а ю шийся тем, что, с целью повышения производительности перед подачей в газификатор в суспензию вводят раствор карбоната аммония в аммиачной воде и фосфорную кислоту.

Источники информации, принятые во внимание при экспертизе

Патент CIA N 3996029, кл. С 1О J 3/06, 1976.

НИИПИ Заказ 4277/80

Тираж 524 Подписное

Филиал ППП "Патент", г.ужгород,ул.Проектная,4